Introduction

2015년 농업기계 수출액은 약 891,364 천 달러로 전년 대비 4% 증가하였다. 그 중 트랙터는 수출액 약 556,093 천 달러, 62.4%로 가장 큰 비중을 차지하였다(KAMICO and KSAM, 2015). 농업기계 수출은 국내 시장 규모를 고려할 때, 지속적으로 증가할 것으로 예상된다. 따라서 국내 농기계 기업들은 해외 시장에서 경쟁력을 확보하기 위해 안정성, 신뢰성 등의 제품 품질 향상에 대한 노력이 필요한 실정이다.

트랙터의 품질 향상을 위해서는 토양 및 작업 조건에 적합한 트랙터 개발이 필요하며, 이는 사용 조건에 따라 부하 특성이 다르기 때문이다(Lee, 2014). Kim et al. (2011a)은 국내 트랙터가 해외 시장에서 경쟁력을 갖추기 위해서는 부하 특성에 적합한 동력전달계의 최적 설계가 가장 중요하다고 보고하였다. 그러나 부하 특성에 적합한 동력전달계의 최적설계를 위해서는 다양한 작업조건에 따른 부하 계측이 필요하며, 이는 많은 비용, 시간, 인력 등이 요구된다. 따라서 대부분의 트랙터 제조회사에서는 경험적인 방법으로 트랙터를 설계하고 있는 실정이다.

Han et al. (1999)은 고효율 트랙터 개발을 위해서 변속기, PTO (Power Take Off) 등의 동력전달계에 대한 최적 설계가 중요하며, 이를 위해서는 다양한 농작업에 따른 트랙터 주요 요소의 부하 가혹도 분석이 필요하다고 보고하였다. 특히 트랙터 동력전달계 중 PTO는 농작업 시 엔진 동력을 대부분 사용하며 토양 및 작업 조건에 따라 파손 및 고장 영향이 크므로, 트랙터 부하에 따른 PTO 기어 분석이 필요하다(Kim, 2011b). 따라서 부하 특성에 적합한 PTO 기어의 최적 설계가 필요하며, 이를 위해서는 많은 시간과 비용이 요구되는 포장시험이 필요한 단점이 있어 이를 개선할 수 있는 방법이 필요하다.

자동차분야에서는 실차 시험의 시간, 비용, 인력 등을 절감하고 제품 신뢰성을 향상시키기 위하여 다양한 시뮬레이션 기법을 도입하고 있다(Han, 1994). Kim et al. (2012)은 자동차의 주행 성능, 부하 조건 등의 설계 조건에 맞는 최적 설계를 위해서 실시간 시뮬레이션 소프트웨어를 연동하여 기존 실차 테스트의 단점을 크게 개선하였다고 보고하였다. Zheng et al. (2009)은 하이브리드 자동차의 성능 평가를 실차 시험과 시뮬레이션 소프트웨어를 병행함으로써 많은 시간과 비용을 줄였다고 보고하였다. 또한 Han and Lee (2004)는 자동차 동력전달계의 품질 및 신뢰성 향상, 개발기간 단축 등을 위하여 전 개발주기에 가상 성능 시뮬레이션 연구가 활발히 진행되고 있다고 보고하였다. 현재 여러 분야에서 컴퓨터를 이용한 시뮬레이션이 연구가 많이 진행되고 있으며, 이는 실차 테스트의 단점 보완 및 제품 성능 증가, 최적 설계 등의 이점이 있기 때문이다. 특히 동력전달계에서 많이 사용하고 있는 기어는 최적 설계를 통한 제품 신뢰성 향상, 과잉 설계로 인한 경제적 손실 최소화 등이 필요하다. 따라서 최근에는 시뮬레이션 소프트웨어를 통한 기어의 최적 설계에 관한 연구가 활발히 진행되고 있다. Han et al. (2009)은 스퍼 기어의 수학적 모델을 이용하여 인벌류트(involute)와 트로코이드(trochoid) 치형을 제작하였으며, 이를 상용 기어 시뮬레이션 소프트웨어인 KISSsoft를 사용하여 검증하였다. Kim et al. (2009)은 중형엔진 추진용 가변피치프로펠러 기어박스의 기어 강도 평가와 치형 수정을 통한 최적 설계를 KISSsoft로 수행하였다. 또한 Kim et al. (2014)은 풍력발전기용 피치감속기의 유성기어를 잇수, 모듈, 압력각 등과 같은 매크로 지오메트리(macro geometry)를 이용하여 설계하였으며, 설계된 유성기어의 이뿌리와 치면 강도 평가를 KISSsoft로 수행하였다. 기어 시뮬레이션 소프트웨어는 다양한 규격을 통하여 수행하게 되는데, 그 규격에는 ANSI (American National Standards Institute), AGMA (American Gear Manufacturers Association), ISO (International Organization for Standardization), DIN (Deutsches Insitut für Normung/German Institute for Standardization) 등이 있다. Jung et al. (2015)은 ANSI/AGMA 2003 B97 규격을 사용하여 고중량인 궤도차량 변속기의 기어 강도를 해석하였으며, Lee et al. (2012)은 전동차용 감속기의 기어를 ISO 규격을 사용하여 기어 강도 성능 평가하였다. 또한 Belingardi et al. (2014)은 ISO 6336 규격을 이용하여 동적 하중과 전기자동차의 변속기 기어 피로 수명의 상호관계를 연구하였으며, Borner et al. (2003)은 자동차 변속기의 원뿔 인벌류트 기어 설계 및 분석을 ISO 6336, DIN 3990, AGMA C95를 이용하였다.

따라서 본 연구는 트랙터 동력전달장치의 최적 설계를 위한 기초 연구로써, 농작업 시 엔진 동력을 대부분 사용하는 PTO 기어를 시뮬레이션 하였다. 기어 시뮬레이션은 트랙터 부하 수준에 따라 상용 기어 해석 소프트웨어인 KISSsoft를 사용하였다. 이때 기어 해석은 자동차 및 건설 분야에서 대부분 사용하고 있는 ISO 6336 (Standard ISO 6336-1, 2006; Standard 6336-2, 2006; Standard ISO 6336-3, 2006) 규격으로 수행하였으며, PTO 기어에 작용하는 굽힘 응력, 접촉 응력을 이용하여 기어 수명을 해석하였다.

Materials and Methods

시뮬레이션 소프트웨어

본 연구에서 PTO 기어 설계 및 해석을 수행하기 위하여 사용된 기어 해석 소프트웨어는 자동차 및 다양한 분야의 기어 해석에 사용되는 KISSsoft (Version 03/2014, KISSsoft AG, Switzerland)를 사용하였다. KISSsoft는 기어, 축, 베어링 등 기계요소를 모델(modeling)하고 설정한 환경에 따라 시뮬레이션이 가능한 소프트웨어로써 ISO, AGMA, DIN 등 다양한 규격을 이용하여 기어를 최적 설계 및 해석 할 수 있는 장점이 있다.

PTO 기어

본 연구에서는 정격출력 71 kW급 트랙터에서 사용되는 PTO 기어 3단을 시뮬레이션 하였으며, 그 사양은 Table 1과 같다. 구동기어와 피동기어 재질은 강도가 높아 기어의 재료로 많이 사용되는 기계구조용 합금강 SCr415 (16MnCr5)이며, 침탄 담금질로 표면 열처리하였다. 기어 종류는 모두 스퍼 기어이며, 압력각은 20°, 이의 폭은 구동기어와 피동기어 모두 18.0 mm이다. 구동 및 피동기어의 피치원 지름은 각각 84.0, 178.5 mm 이며, 기어 잇수는 각각 24, 51개이다.

시뮬레이션 항목

본 연구에서는 기어 수명을 굽힘 응력과 접촉 응력을 이용하여 시뮬레이션 하였으며, 이 때 굽힘 응력과 접촉 응력 계산은 ISO 6336 (Standard ISO 6336-1, 2006; Standard 6336-2, 2006; Standard ISO 6336-3,2006) 규격으로 수행하였다. ISO 규격은 Lewis식, Niemann식, Hertz식 등 기초 이론식 기반으로 구성되어 있으며, 이러한 기초 이론식에 기어의 구동 조건, 피로 강도, 하중 조건 등에 따라 수정 계수를 적용하였다. 이때, 수정 계수는 ISO 6336 : 2006 Method A, B (Standard ISO 6336-1, 2006; Standard 6336-2, 2006; Standard ISO 6336-3,2006) 규격집을 참고하여 선정하였다.

1) 굽힘 응력

굽힘 응력은 기어 구동 시 이뿌리 부근에서 발생하는 응력으로써 이의 절손, 파손 등이 발생하는 원인이다. 굽힘 응력에 가장 큰 영향을 주는 것은 이뿌리에서의 이 두께의 치수이며, 본 연구에서는 식 (1)과 같은 Lewis식과 수정 계수 K를 이용하여 굽힘 응력을 계산하였다.

(1)

(1)

Where  = Bending stress (N/mm²)

= Bending stress (N/mm²)

= Correction factor

= Correction factor

= Nominal tangential load (N)

= Nominal tangential load (N)

= Face-width (mm)

= Face-width (mm)

= Normal module (mm)

= Normal module (mm)

2) 접촉 응력

접촉 응력은 기어 구동 시 이면에서 발생하는 응력으로써, 피팅(pitting)이 발생하는 원인이다. 접촉 응력은 기어의 경도 및 조도, 재질의 종류 및 열처리 방법, 기어 사용 시간 등과 밀접한 관련이 있으며, 본 연구에서는 식 (2)와 같은 Hertz식과 수정 계수 Z를 이용하여 접촉 응력을 계산하였다.

(2)

(2)

Where  = Contact stress (N/mm²)

= Contact stress (N/mm²)

= Correction factor

= Correction factor

= Nominal tangential load (N)

= Nominal tangential load (N)

= Pinion diameter (mm)

= Pinion diameter (mm)

= Face-width (mm)

= Face-width (mm)

= Gear ratio

= Gear ratio

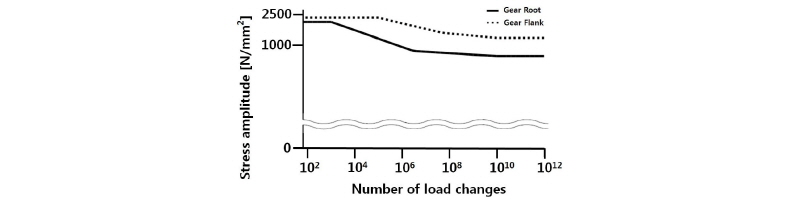

3) 기어 수명

본 연구에서는 PTO 기어 재료의 응력-수명(S-N) 선도와 Miner의 선형 누적손상 이론을 적용하여, 기어의 설계 수명과 비교하였다. Miner의 선형 누적손상 이론은 각종 기계부품의 피로 파괴를 예측하는데 비교적 간단하고 정확한 결과를 얻을 수 있어 폭넓게 사용되고 있는 이론이다. Miner의 선형 누적손상 이론은 한 응력 수준에서 파괴에 도달하는 총 사이클 수와 실제 작용되는 사이클 수의 비가 선형적으로 비례한다는 것이며, Miner 이론의 피로 파괴는 식 (3)과 같이 하중에 따라 누적된 손상의 총 합( )이 1.0 보다 크거나 같을 때 발생한다. PTO 기어의 이뿌리와 이면에서의 응력-수명(S-N) 선도는 Fig. 1과 같다. 이때, PTO 기어의 이뿌리와 이면 두 곳에서 약 700 N/mm2의 응력보다 작은 힘이 작용하면 무한 수명을 갖게 된다. 또한, PTO 기어의 설계 수명은 트랙터의 평균 사용 시간과 동일하게 가정하였다. 트랙터 평균 사용 시간은 사용 일수 약 71.8일/년, 사용시간 6.2시간/일, 트랙터 평균 수명인 7년인 것을 고려하여 3,420시간으로 계산하였다(RDA, 2006). 따라서 PTO 기어를 시뮬레이션 할 때 PTO 기어의 설계 수명은 3,420시간으로 설정 하였다.

)이 1.0 보다 크거나 같을 때 발생한다. PTO 기어의 이뿌리와 이면에서의 응력-수명(S-N) 선도는 Fig. 1과 같다. 이때, PTO 기어의 이뿌리와 이면 두 곳에서 약 700 N/mm2의 응력보다 작은 힘이 작용하면 무한 수명을 갖게 된다. 또한, PTO 기어의 설계 수명은 트랙터의 평균 사용 시간과 동일하게 가정하였다. 트랙터 평균 사용 시간은 사용 일수 약 71.8일/년, 사용시간 6.2시간/일, 트랙터 평균 수명인 7년인 것을 고려하여 3,420시간으로 계산하였다(RDA, 2006). 따라서 PTO 기어를 시뮬레이션 할 때 PTO 기어의 설계 수명은 3,420시간으로 설정 하였다.

(3)

(3)

Where,  = Number of cycles at the ith stress level

= Number of cycles at the ith stress level

= Number of cycles to failure corresponding to the ith stress level

= Number of cycles to failure corresponding to the ith stress level

실험 방법

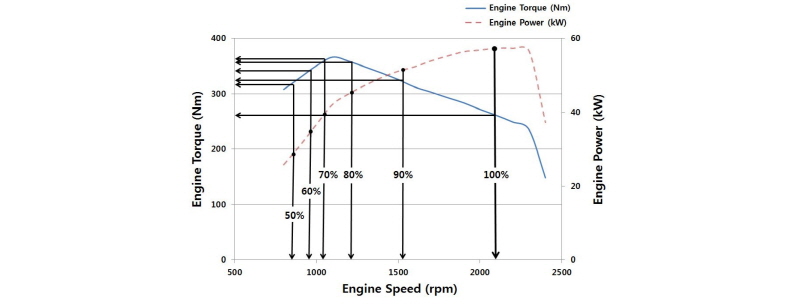

트랙터 엔진의 작동점이 PTO 기어 수명에 미치는 영향을 시뮬레이션 하기 위하여, Fig. 2와 같이 엔진 출력 곡선에서의 최대 출력(57.3 kW @ 2,150 rpm)을 기준으로 출력을 10%씩 감소시키며, 이때의 토크 변화에 따른 굽힘 응력, 접촉 응력을 계산하여 기어 수명을 시뮬레이션 하였다. 이때 PTO 구동기어에 작용하는 토크는 엔진과 PTO 축이 1 : 1인 관계로 엔진의 토크를 그대로 적용하였으며, PTO 피동기어의 토크는 PTO 기어 단수 3 단에 의하여 기어비 2.125를 적용하였다.

Results and Discussion

시뮬레이션 결과

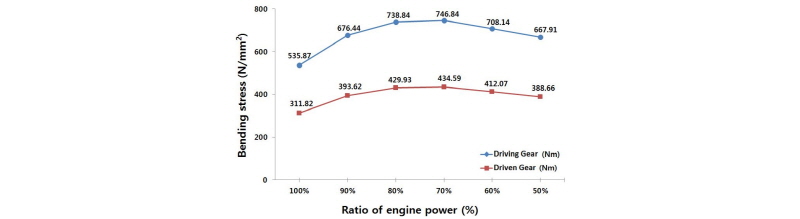

1) 기어 굽힘 응력

엔진 출력 변화에 따라 굽힘 응력을 시뮬레이션 한 결과는 Fig. 3과 같다. 구동기어와 피동기어의 최대 굽힘 응력은 엔진 최대 출력의 70%에서 각각 746.84, 434.59 N/mm2로 나타났으며, 이는 엔진 최대 출력의 70%에서 엔진 토크가 가장 높게 발생하였기 때문이다. 구동기어와 피동기어의 최소 굽힘 응력은 엔진 최대 출력점에서 각각 535.87, 311.82 N/mm2로 가장 낮게 나타났으며, 이는 시뮬레이션 한 엔진의 특성 곡선이 최대 출력점에서 가장 낮은 토크의 성능을 갖기 때문이다.

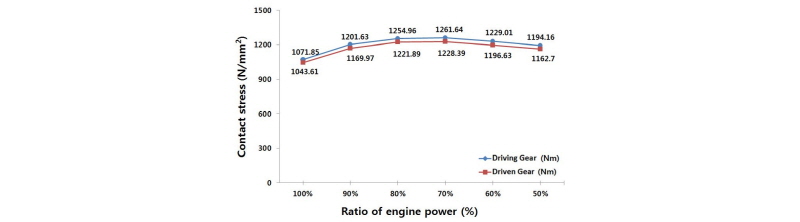

2) 기어 접촉 응력

엔진 출력 변화에 따라 기어 접촉 응력을 시뮬레이션 한 결과는 Fig. 4와 같다. 구동기어와 피동기어의 최대 접촉 응력은 엔진 최대 출력의 70%에서 각각 1261.64, 1228.39 N/mm2로 나타났으며, 이는 엔진 최대 출력의 70%에서 엔진 토크가 가장 높게 발생하였기 때문이다. 구동기어와 피동기어의 최소 접촉 응력은 엔진 최대 출력점에서 각각 1071.85, 1043.61 N/mm2로 가장 낮게 나타났으며, 이는 시뮬레이션 한 엔진의 특성 곡선이 최대 출력점에서 가장 낮은 토크의 성능을 갖기 때문이다.

3) 기어 수명

엔진 출력 변화에 따른 기어 수명의 시뮬레이션 결과, 기어의 파손은 PTO 구동기어의 이뿌리에서 발생하였으며 그 결과는 Table 2와 같다. 일반적으로 기어는 굽힙 응력에 의하여 이뿌리 부분의 파손이 일어나며, 접촉 응력에 의해서는 이면의 마모가 발생되게 된다(Jeong, 2013). 본 연구에서 사용된 PTO 기어의 수명 시뮬레이션 결과, 엔진 최대 출력점을 제외한 엔진 최대 출력의 50 - 90%에서는 모두 구동기어 이뿌리에서 파손이 발생하였으며, 엔진 토크가 증가함에 따라 PTO 기어 수명은 급격히 감소한다. 따라서 PTO 기어 수명은 높은 엔진 토크 지점인 엔진 최대 출력의 70%에서 사용할 경우 19.6 시간으로 급격히 줄어드는 것을 알 수 있다. 또한, 최대 기어 수명은 엔진 최대 출력 100%에서 무한 수명을 갖는 것으로 나타났으며, 이는 시뮬레이션 한 엔진의 특성 곡선이 최대 출력점에서 가장 낮은 토크의 성능을 갖기 때문이다. 그러므로 농작업 시 일반적으로 연료 최대 분사 상태(full throttle)에서 트랙터를 구동하게 되는데, 엔진의 최대 출력점인 약 2,150 rpm보다 낮은 구간에서 트랙터 작업을 수행하게 되면 PTO 기어의 수명을 급격히 감소시키는 것을 알 수 있다. 본 연구에서는 트랙터 엔진의 작동점이 PTO 기어 수명에 미치는 영향을 시뮬레이션 하였으며, PTO 기어의 최적 설계를 위해서는 기어 단수, 부하 변동 등에 대한 실제 포장 데이터 등이 필요할 것으로 판단된다.

Conclusion

본 연구는 트랙터 동력전달장치의 최적 설계를 위한 기초 연구로써, 작업 시 엔진 동력을 대부분 사용하는 PTO 기어를 트랙터 엔진 출력 변화에 따라 시뮬레이션 하였다. 트랙터 엔진 출력 변화는 71 kW급 트랙터의 엔진 전부하 성능 곡선을 기준으로 나누었으며, 이때의 토크에 따른 굽힘 응력, 접촉 응력을 계산하여 PTO 기어 설계 수명을 시뮬레이션 하였다. PTO 기어의 설계 수명은 트랙터 평균 사용 시간으로 적용하였으며, 시뮬레이션은 상용 기어 시뮬레이션 소프트웨어인 KISSsoft를 사용하였다. 이때 굽힘 응력과 접촉 응력은 ISO 6336:2006 (Standard ISO 6336-1, 2006; Standard 6336-2, 2006; Standard ISO 6336-3,2006) 규격을 이용하여 시뮬레이션 하였다. PTO 기어 수명은 응력 - 수명(S - N) 선도와 Miner의 선형 누적손상 이론을 이용하여 계산하였으며, 그 주요 결과는 다음과 같다.

1) 트랙터 엔진의 작동점에 따른 PTO 구동기어와 피동기어의 최대 굽힘 응력은 엔진 최대 출력의 70%에서 각각 746.84, 434.59 N/mm2으로 나타났다. 이는 엔진 최대 출력의 70%에서 엔진 토크가 가장 높게 발생하였기 때문이다. 또한 PTO 구동기어와 피동기어의 최소 굽힘 응력은 엔진 최대 출력점에서 각각 535.87, 311.82 N/mm2로 나타났다. 이는 시뮬레이션 한 엔진의 특성 곡선이 최대 출력점에서 가장 낮은 토크의 성능을 갖기 때문이다.

2) 굽힘 응력과 동일한 방법으로 접촉 응력을 시뮬레이션 하였으며, PTO 구동기어와 피동기어의 최대 접촉 응력은 엔진 최대 출력의 70%에서 각각 1261.64, 1228.39 N/mm2으로 나타났다. 이는 엔진 최대 출력의 70%에서 엔진 토크가 가장 높게 발생하였기 때문이다. 또한 PTO 구동기어와 피동기어의 최소 접촉 응력은 엔진 최대 출력점에서 각각 1071.85, 1043.61 N/mm2으로 나타났다. 이는 시뮬레이션 한 엔진의 특성 곡선이 최대 출력점에서 가장 낮은 토크의 성능을 갖기 때문이다.

3) 엔진 출력 변화에 따른 PTO 기어 수명의 시뮬레이션 결과, PTO 기어의 파손은 구동기어의 이뿌리에서 발생하였다. PTO 기어의 최대 PTO 기어 수명은 엔진 최대 출력점에서 무한 수명을 가지며, 최소 PTO 기어 수명은 엔진 토크 최대점인 엔진 최대 출력의 70%에서 19.6시간으로 가장 낮게 나타났다.

4) 농작업 시 일반적으로 연료 최대 분사 상태(full throttle)에서 트랙터를 구동하게 되는데, 엔진의 최대 출력점인 약 2,150 rpm보다 낮은 구간에서 트랙터 작업을 수행하게 되면 PTO 기어의 수명을 급격히 감소시키는 것을 알 수 있다. 본 연구에서는 트랙터 엔진의 작동점이 PTO 기어 수명에 미치는 영향을 시뮬레이션 하였으며, PTO 기어의 최적 설계를 위해서는 기어 단수, 부하 변동 등에 대한 실제 포장 데이터 등이 필요할 것으로 판단된다.