Introduction

기어 감속기(gear reducer)는 농업분야에서도 많이 사용하는 장치로 높은 기어비로 빠른 회전속도를 감속시켜주는 동력 전달 장치이며, 보편적으로 사용되는 기계요소는 기어이다.

기어는 두 개 이상의 축 사이를 연결하여 동력을 전달하는 기계요소이며 축의 위치와 사용 목적에 따라 다양한 종류가 있다(Han et al., 2009). 기어는 다른 기계요소들과 마찬가지로 다양한 규격에 따라 설계가 이루어지고 있는데, 그 규격에는 ANSI (American National Standards Institute), AGMA (American Gear Manufacturers Association), ISO (International Organization for Standardization), DIN (Deutsches Insitut für Normung/German Institute for Standardization) 등이 있다. 최근에는 많은 분야에서 제품이 대형화되고 있으며 이러한 추세에 따라 엔진으로부터 전달되는 토크가 증대하고 있다. 따라서 기계의 성능 향상뿐만 아니라 기어의 마모 및 파손 방지를 위하여 높은 내구성에 대한 요구가 증대하고 있다(Kang and Song, 2011). Hwang (2005)은 기어 설계 시 고려해야 하는 조건들 중 하나라도 맞지 않으면 기어 구동 시 파손 혹은 기계 전체에 영향을 미칠 수 있다고 보고하였다.

일반적으로 감속기는 높은 감속비와 토크로 인하여 발열에 의한 변형, 기어 치면에 심한 마모 등이 자주 발생하게 된다(Kim et al., 2015). 또한 엔진 토크 및 전달 하중의 지속적인 증가로 인하여 기어의 내마모성, 내피로성 등을 증가시키기 위한 기어의 표면 열처리에 관한 연구가 중요시 되고 있다(Cho et al., 2002). 기어 표면 열처리는 기어의 표면층을 경화시켜 내마모성과 내피로성 등을 향상시키며 충격에 대해서 내부를 안전하게 만든다(Sung et al., 2005). 그러므로 표면 열처리는 기어의 신뢰성을 향상 시킬 수 있으며, 기어의 사용조건에 맞는 최적의 표면 열처리 방법을 선정하는 것이 무엇보다도 중요하다(Byun et al., 2015). 최근 다양한 분야에서 시뮬레이션 소프트웨어를 이용한 예측 및 최적 설계에 관한 연구가 활발히 진행되고 있다(Kim et al., 2016). Ju et al. (2016)은 실제 표면 열처리 공정 전 시뮬레이션을 이용하여 사전 예측 기술 적용을 통해 기어의 최적 표면 열처리 방법을 도출하여 기어의 표면 열처리 품질 및 생산성을 향상시킬 수 있다고 보고하였다. Chong and Kim (2010)은 2단 유성기어 증속기의 캐리어 형태에 따라 유성 기어열의 응력 변화를 KISSsoft를 통해 수행하여, 복잡한 복합 유성기어의 모델링 및 해석에 소요되는 시간을 감소 시켰다고 보고하였다. Kim et al. (2009)은 중형엔진 추진용 가변 피치 프로펠러 기어박스의 강도 평가와 치형 수정을 통한 최적 설계를 KISSsoft로 수행하였으며, 테스트 설계보다 적은 시간과 비용으로 최적 설계가 가능하였다고 보고하였다. Han et al. (2009)은 스퍼 기어의 인벌류트(involute)와 트로코이드(trochoid) 치형을 수학적 모델을 이용하여 제작하였으며 KISSsoft를 사용하여 검증하였다. Kim et al. (2014)은 피치 감속기의 유성기어를 잇수, 모듈 등과 같은 매크로 지오 메트리(macro geometry)를 이용하여 설계하였으며, 설계된 유성기어의 이뿌리와 치면 강도 평가를 KISSsoft로 수행하였다. 그러나, 농업 분야에서 사용되는 감속기는 다양한 토양 조건에 따라 부하 특성이 달라져 정확한 부하 측정이 어려워 주로 경험적인 방법에 의해 표면 열처리를 하고 있어 기어 표면 열처리에 대한 연구가 필요한 실정이다.

본 연구는 기어의 최적 표면 열처리 방법 선정을 위한 기초 연구로써, 농업용 기어 감속기의 표면 열처리 방법에 따른 부하 용량(load capacity)을 상용 기어 해석 소프트웨어를 이용하여 시뮬레이션 하였다. 기어의 부하 용량은 기어의 응력과 한계 응력, 안전율을 대상으로 평가하였다.

Materials and Methods

시뮬레이션 모델

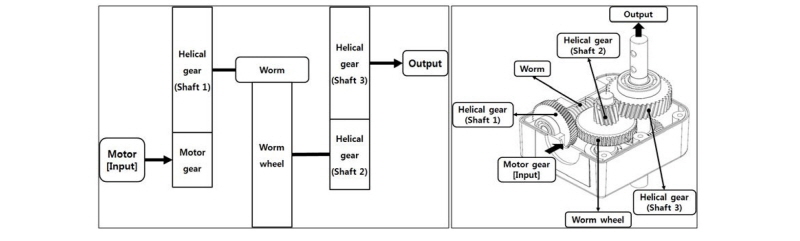

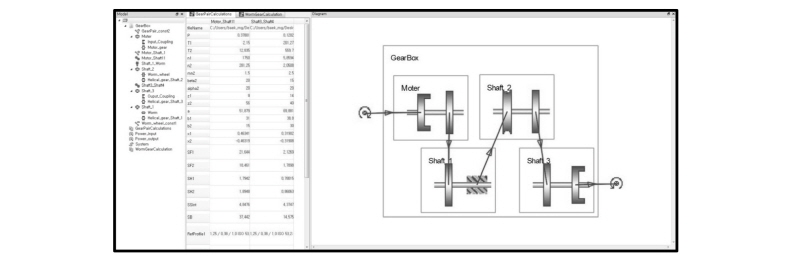

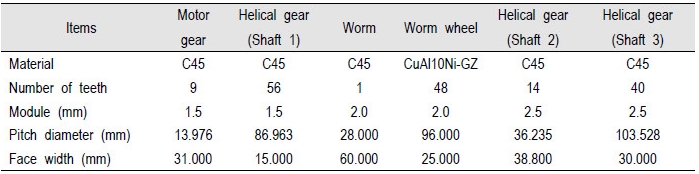

본 연구에서 사용한 감속기는 시설하우스에서 창 개폐용으로 사용되는 제품이며, 그 구성은 Fig. 1 와 같다. 감속기의 입력 토크는 모터를 통해 1.35 Nm (@ 1,750 rpm)가 입력되며 감속비 853, 감속기 효율 29.65%로써 출력 토크는 341.42 Nm (@ 2.05 rpm)이다. 감속기는 헬리컬 기어 쌍 2개, 웜 기어 쌍 1개로 총 기어 3쌍으로 이루어져 있다. 또한 모터 구동 축을 포함하여 총 4개의 축으로 구성되어 있으며 각각의 축은 볼 베어링으로 지지되어 있다. 감속기를 구성하는 모든 기어의 압력각은 모두 20°이다. 웜휠 기어 재료는 베어링, 부싱, 기어 등에서 사용되는 CuAl10Ni-GZ를 사용하였으며, 나머지 기어 재료는 크랭크 축, 키, 기어 등에서 사용되는 C45를 사용하였다. 윤활유와 윤활방법은 각각 ISO-VG 680과 유욕 윤활법(oil bathe lubrication)이며, 자세한 기어 사양은 Table 1 과 같다. 본 연구에서 사용된 상용 기어 해석 소프트웨어는 KISSsoft (version 03/2014, KISSsoft AG, Switzerland)를 사용하였으며,Fig. 2과 같이 감속기를 열처리 방법에 따라 시뮬레이션 하였다. KISSsoft는 기어, 축, 베어링 등 기계요소를 모델링하고 구동 환경에 따라 시뮬레이션이 가능한 소프트웨어로써 다양한 분야에서 사용되고 있다.

시뮬레이션 항목

표면 열처리에 따른 기어의 부하 용량을 시뮬레이션 하기 위한 표면 열처리 방법은 표면 열처리 하지 않은 상태와 감속기에 가장 많이 사용되는 질화 열처리, 고주파 열처리를 사용하였다. 시뮬레이션 항목은 기어의 부하 용량이며, 이때 부하 용량은 기어의 응력과 한계 응력, 안전율을 해석하였다. 시뮬레이션은 ISO 6336 (Standard ISO 6336-1, 2006; Standard ISO 6336-2, 2006; Standard ISO 6336-3, 2006)을 사용하였다. 설계 수명은 기업에서 정하는 감속기 보증 시간인 20,000시간으로 설정하였다. 일반적으로 웜 휠(worm wheel)과 웜 기어(worm gear)는 마찰을 흡수 할 수 있도록 표면 열처리를 하지 않으므로, 본 연구에서는 웜 휠 기어의 재료를 비철합금으로 선정하고 시뮬레이션에서 제외하였다.

1) 작용 응력

모터의 전달 토크에 따라 감속기 기어에는 굽힘 응력( )과 접촉 응력(

)과 접촉 응력( )이 발생하게 된다. 굽힘 응력은 이뿌리 부근에서 발생하는 응력으로써, 이는 이의 절손, 파손 등이 발생하는 원인이다. 또한, 접촉 응력은 이면에서 발생하는 응력으로써, 이면 피로 파손인 피팅(pitting)이 발생하는 원인이다. 본 연구에서는 식 (1), (2)와 같이 굽힘 응력과 접촉 응력을 계산하였다. 이때, 수정 계수는 구동 조건, 피로 강도 등에 따라 ISO 6336 : 2006 Method A, B 규격집을 참고하여 선정하였다.

)이 발생하게 된다. 굽힘 응력은 이뿌리 부근에서 발생하는 응력으로써, 이는 이의 절손, 파손 등이 발생하는 원인이다. 또한, 접촉 응력은 이면에서 발생하는 응력으로써, 이면 피로 파손인 피팅(pitting)이 발생하는 원인이다. 본 연구에서는 식 (1), (2)와 같이 굽힘 응력과 접촉 응력을 계산하였다. 이때, 수정 계수는 구동 조건, 피로 강도 등에 따라 ISO 6336 : 2006 Method A, B 규격집을 참고하여 선정하였다.

(1)

(1)

(2)

(2)

Where,  = Bending stress (N/mm2)

= Bending stress (N/mm2) = Nominal bending stress (N/mm2)

= Nominal bending stress (N/mm2) = Contact stress (N/mm2)

= Contact stress (N/mm2) = Nominal contact stress (N/mm2)

= Nominal contact stress (N/mm2) = Pinion single pair tooth contact factor

= Pinion single pair tooth contact factor = Application factor

= Application factor = Dynamic factor

= Dynamic factor = Transverse load factor

= Transverse load factor = Load factor

= Load factor

2) 한계 응력

감속기의 수명 시간 내 기어 피팅, 파손 등을 예방하기 위해서는 식 (1), (2)의 작용 응력이 식 (3), (4)의 한계 응력과 같거나 작게 설계하여야 한다. 일반적으로 한계 굽힘 응력은 기어의 재질, 표면 열처리 방법 등과 밀접한 관련이 있으므로 목적에 부합한 기어의 재질 선택 및 표면 열처리 방법을 통하여 높일 수 있다. 표면 열처리에 따라 수명 계수( ), 표면 상태 계수(

), 표면 상태 계수( ), 치수(크기) 효과 계수(

), 치수(크기) 효과 계수( )는 한계 굽힘 응력에 영향을 미친다. 또한, 한계 접촉 응력은 기어의 경도 및 조도, 기어 재질의 종류, 표면 열처리 방법 등과 밀접한 관련이 있으므로, 목적에 부합한 기어의 재질 선택 및 표면 열처리 방법을 통하여 높일 수 있다. 표면 열처리에 따라 수명 계수(

)는 한계 굽힘 응력에 영향을 미친다. 또한, 한계 접촉 응력은 기어의 경도 및 조도, 기어 재질의 종류, 표면 열처리 방법 등과 밀접한 관련이 있으므로, 목적에 부합한 기어의 재질 선택 및 표면 열처리 방법을 통하여 높일 수 있다. 표면 열처리에 따라 수명 계수( ), 가공 경화 계수(

), 가공 경화 계수( ), 치수(크기) 효과 계수(

), 치수(크기) 효과 계수( )는 한계 접촉 응력에 영향을 미친다.

)는 한계 접촉 응력에 영향을 미친다.

(3)

(3)

(4)

(4)

Where,  = Limit bending stress (N/mm2)

= Limit bending stress (N/mm2) = Fatigue strength for bending stress (N/mm2)

= Fatigue strength for bending stress (N/mm2) = Stress correction factor

= Stress correction factor = Finite life factor

= Finite life factor = Notch sensitivity factor

= Notch sensitivity factor = Surface factor

= Surface factor = Size factor (tooth root)

= Size factor (tooth root) = Required safety for bending stress

= Required safety for bending stress = Limit contact stress (N/mm2)

= Limit contact stress (N/mm2) = Fatigue strength for contact stress (N/mm2)

= Fatigue strength for contact stress (N/mm2) = Finite life factor

= Finite life factor = Lubrication coefficient

= Lubrication coefficient = Speed coefficient

= Speed coefficient = Roughness coefficient

= Roughness coefficient = Material pairing coefficient

= Material pairing coefficient = Size factor (flank)

= Size factor (flank) = Required safety for contact stress

= Required safety for contact stress

3) 안전율

안전율은 기어의 강도 해석 시 중요한 지표로써, 기어를 설계할 때 굽힘 응력과 접촉 응력에 대하여 기어가 어느 정도 견딜 수 있는지를 나타낸다. 안전율은 하중의 종류, 사용 목적 등에 따라 요구 안전율이 다르며, 일반적으로 1보다 크게 설정한다. 안전율이 1보다 작을 경우에는 기어의 내구 수명 감소 및 기어 파손 등에 의하여 운전자에게 위험을 가져오게 되므로 안전율을 신중하게 선정하여야 한다. 안전율은 기어에서 발생하는 작용 응력과 한계 응력의 비로 계산된다.

열처리 방법

본 연구에서는 표면 열처리를 하지 않은 기어, 고주파 열처리 방법, 질화 열처리 방법으로 총 세 가지 표면 열처리 방법에 따라 감속기 기어의 부하 용량을 시뮬레이션 하였다. 물리적 표면 경화법 중 가장 대표적인 고주파 열처리는 일반적으로 0.3% 이상의 탄소를 함유한 기계구조용 합금강을 유도에 의해 가열하여 표면을 단단히 하는 담금질 방법으로써, 기어를 고주파 담금질하는 경우 치면 및 이끝의 경도를 높일 수 있다. 또한, 화학적 표면 경화법 중 가장 대표적인 질화 열처리는 기계구조용 합금강에 질소를 확산 침투시켜 표면을 경화하는 열처리 방법으로써, 일반적으로 알루미늄(Al), 크롬(Cr), 몰리브덴(Mo)이 함유되어 있으면 질화가 용이하여 경화효과가 매우 크다.

Results and Discussion

시뮬레이션 결과

1) 작용 응력

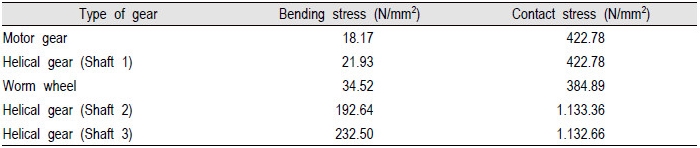

기어의 작용 응력은 감속기를 구성하는 모터 구동 기어, 1축 기어, 웜 휠, 2축 기어, 3축 기어의 굽힘 응력과 접촉 응력에 대하여 시뮬레이션 하였으며, 그 결과 Table 2와 같이 나타났다. 굽힘 응력은 각각 18.17, 21.93, 34.52, 192.64, 232.50 N/mm2으로 나타났으며, 접촉 응력은 422.78, 422.78, 384.89, 1133.36, 1132.66 N/mm2으로 나타났다.

2) 한계 응력

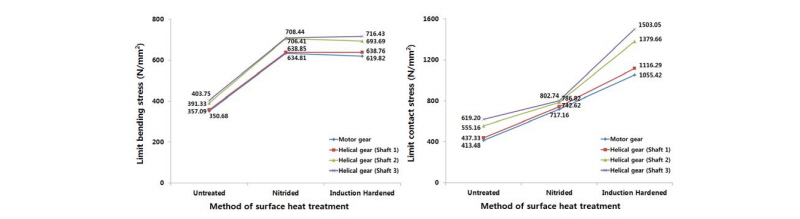

표면 열처리에 따라 시뮬레이션 한 한계 응력은 한계 굽힘 응력과 한계 접촉 응력이며, 그 결과 Fig. 3과 같이 나타났다. 표면 열처리 하지 않은 감속기의 한계 굽힘 응력은 각각 350.68(모터 기어), 357.09(1축 기어), 391.33(2축 기어), 403.75(3축 기어) N/mm2으로 가장 낮게 나타났다. 또한, 질화 열처리 한 감속기의 경우는 각각 634.81(모터 기어), 638.85(1축 기어), 706.41(2축 기어), 708.44(3축 기어) N/mm2으로 가장 높게 나타났으며, 고주파 열처리 방법과 큰 차이는 없었다. 따라서 기어 재료가 C45일 때, 한계 굽힘 응력을 크게 상승시키는 표면 열처리 방법은 질화 열처리 방법이 가장 효과적인 것을 알 수 있다. 한계 접촉 응력은 표면 열처리 하지 않은 경우가 각각 413.48(모터 기어), 437.33(1축 기어), 555.16(2축 기어), 619.20(3축 기어) N/mm2으로 가장 낮게 나타났다. 또한, 고주파 열처리 한 경우는 각각 1055.42(모터 기어), 1116.29(1축 기어), 1379.66(2축 기어), 1503.05(3축 기어) N/mm2으로 가장 높게 나타났다. 따라서 기어 재료 C45의 표면 열처리는 한계 굽힘 응력보다 한계 접촉 응력을 크게 상승시켜 기어 이 표면의 내마모성, 내피로성을 증가시키는 것을 알 수 있다. 질화 열처리법보다 고주파 열처리법이 한계 접촉 응력 상승의 효과가 큰 것으로 나타났다.

3) 기어의 안전율

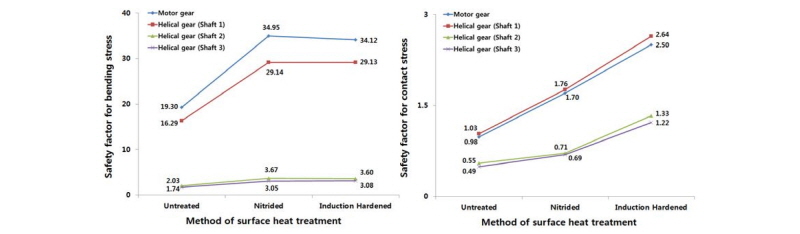

감속기를 구성하는 기어의 표면 열처리 방법에 따른 안전율을 시뮬레이션 한 결과는 Fig. 4와 같이 나타났다. 표면 열처리 하지 않은 감속기의 굽힘 응력 안전율은 각각 19.30(모터 기어), 16.29(1축 기어), 2.03(2축 기어), 1.74(3축 기어)로 가장 낮게 나타났다. 표면 질화 열처리 한 감속기는 각각 34.95(모터 기어), 29.14(1축 기어), 3.67(2축 기어), 3.05(3축 기어)로 가장 높게 나타났다. 질화 열처리 한 감속기의 굽힘 응력 안전율은 표면 열처리 하지 않은 굽힘 응력 안전율보다 약 77% 상승하였다. 따라서 굽힘 응력 안전율을 크게 상승시키는 표면 열처리 방법은 질화 열처리 방법이 가장 효과적인 것을 알 수 있다. 표면 열처리 하지 않은 감속기의 접촉 응력 안전율은 각각 0.98(모터 기어), 1.03(1축 기어), 0.55(2축 기어), 0.49(3축 기어)으로 가장 낮게 나타났다. 표면 고주파 열처리 한 감속기는 각각 2.50(모터 기어), 2.64(1축 기어), 1.33(2축 기어), 1.22(3축 기어)으로 가장 높게 나타났다. 고주파 열처리 한 감속기의 접촉 응력 안전율은 표면 열처리 하지 않은 감속기의 접촉 응력 안전율보다 약 150% 상승하였으며, 표면 질화 열처리 한 감속기의 접촉 응력 안전율보다 약 64% 상승하였다. 본 연구에서 시뮬레이션 한 기어 재료 C45의 경우, 높은 감속비와 토크로 인하여 접촉 응력이 높게 발생하는 감속기는 한계 접촉 응력을 크게 향상 시키는 고주파 열처리 방법이 적합할 것으로 판단된다. 그러므로 기어의 사용 목적 및 감속기 작동 시 발생하는 부하 조건 등에 따라 경제성을 고려하여 적합한 표면 열처리가 필요하다. 본 연구에서는 기어의 표면 열처리 방법에 따라 부하 용량량을 시뮬레이션 하였으며, 최적 표면 열처리 방법 선정을 위해서는 기어의 재료에 따라 다양한 표면 열처리를 시뮬레이션 하여 기어의 사용 목적 및 부하 조건에 따른 적합한 재료 및 표면 열처리 방법 선택 등 최적 설계가 필요할 것으로 판단된다.

Conclusion

본 연구에서는 농업용 기어 감속기를 상용 기어 해석 프로그램으로 모델링 후 표면 열처리 하지 않은 기어, 질화 열처리 한 기어, 고주파 열처리 한 기어 총 세 가지 표면 열처리 방법에 따라 기어의 부하 용량을 시뮬레이션 하였다. 부하 용량은 ISO 6336 : 2006 규격을 이용하여 수행하였다. 그 주요 결과는 다음과 같다.

1.기어의 응력은 감속기를 구성하는 모터 구동 기어, 1축 기어, 웜 휠, 2축 기어, 3축 기어의 굽힘 응력과 접촉 응력을 시뮬레이션 하였으며, 그 결과 굽힘 응력은 각각 18.17, 21.93, 34.52, 192.64, 232.50 N/mm2으로 나타났으며, 접촉 응력은 422.78, 422.78, 384.89, 1133.36, 1132.66 N/mm2으로 나타났다.

2.한계 굽힘 응력과 한계 접촉 응력은 표면 열처리 방법에 따라 시뮬레이션 하였으며, 그 결과 한계 굽힘 응력은 질화 열처리법이 가장 높게 나타났으며, 한계 접촉 응력은 고주파 열처리법이 가장 높게 나타났다.

3.기어의 안전율 시뮬레이션 결과, 굽힘 응력 안전율은 질화 열처리법이 가장 높게 나타났으며, 표면 열처리 하지 않은 굽힘 응력 안전율보다 약 77% 상승하였다. 또한, 접촉 응력 안전율은 고주파 열처리법이 가장 높게 나타났으며, 표면 열처리 하지 않은 감속기의 접촉 응력 안전율보다 약 150%, 표면 질화 열처리 한 감속기의 접촉 응력 안전율보다 약 64% 상승하였다.

4.본 연구에서는 기어의 표면 열처리 방법에 따라 부하 용량을 시뮬레이션 하였다. 기어 재료 C45의 경우, 높은 감속비와 토크로 인하여 접촉 응력이 높게 발생하는 감속기는 한계 접촉 응력을 크게 향상 시키는 고주파 열처리 방법이 적합할 것으로 판단된다. 그러므로 기어의 사용 목적 및 감속기 작동 시 발생하는 부하 조건 등에 따라 경제성을 고려하여 적합한 표면 열처리가 필요하다. 최적 표면 열처리 방법 선정을 위해서는 기어의 재료에 따라 다양한 표면 열처리를 시뮬레이션 하여 기어의 사용 목적 및 부하 조건에 따른 적합한 재료 및 표면 열처리 방법 선택 등 최적 설계가 필요할 것으로 판단된다.