Introduction

트랙터는 주요 농작업기계(트랙터, 콤바인, 이앙기) 중 보유대수 67%(610,000대)로 가장 높은 비율을 차지하고 있으며, 동률은가 87.1%로 타 농작업기계에 비해 사용 빈도가 가장 높다(KSAM, 2015). 또한 트랙터 수출은 2010년 222,693대에서 2013년 420,597대로 지속적으로 증가하고 있기 때문에 세계 시장 경쟁력 확보를 위해서는 국내 트랙터의 제품 경쟁력 강화가 필요한 실정이다(Kim et al., 1998; KSAM, 2015).

특히 동력전달계는 트랙터의 성능과 가격을 결정하는 중요한 인자 중 하나로 국내 트랙터 제품 경쟁력 강화를 위해서는 동력전달시스템의 최적 설계가 가장 중요하며(Kim et al., 1998), 이를 위해서는 주요 농 작업에 따른 트랙터 부하 분석이 필수적이다(Lee et al., 2015).

Grubisic (1994)은 부하 스펙트럼을 이용하여 동력라인을 설계하고 검증하는 방법을 제시하였다. Kim et al. (1998)은 플라우 경운 작업, 로타리 경운 작업, 운반 작업과 같은 주요 농 작업 동안 변속기 기어 박스의 입력 축의 부하를 측정하고 농작업에 따른 가혹도를 분석하였다. 그 결과 로타리 경운 작업 시 변속기의 부하 가혹도는 플라우 경운 작업보다 약 59배 높다고 보고하였다. Kim et al. (2011a)은 로타리 경운작업 시 트랙터의 PTO 부하 가혹도를 평가하였으며 PTO 동력계를 이용하여 구동기어의 피로 수명 시험을 실시하고 S-N 선도를 작성한 후 PTO 변속 단수에 따른 부하 신호를 측정하여 평가하였다. 그 결과 PTO 부하 가혹도는 PTO 단수를 1단 보다 2단에서 작업하는 것이 더 높은 것으로 나타나 PTO를 저속에서 작업하는 것이 기어의 수명에 더 유리하다고 보고하였다. Kim et al. (2011b)은 동력 계측 시스템을 사용하여 주요 농작업에 따른 트랙터의 소요동력을 분석하였으며, 그 결과 다양한 농작업 중 로타리 작업 시 소요동력이 가장 크게 발생한다고 보고하였다.

따라서 본 연구는 다양한 농작업 조건에 대한 부하 DB 구축을 통한 트랙터 동력전달시스템의 최적설계를 위한 기초연구로써 대표적인 트랙터 견인 작업인 플라우 작업과 아직까지 국내에서 수행되지 않았던 균평기 작업 조건에 따른 트랙터 부하분석을 수행하였다.

Materials and Methods

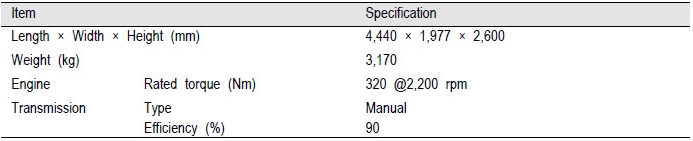

트랙터 제원

Table 1 과 같이 크기 4,440 (L) × 1,977 (W) × 2,600 (H) mm, 무게 3,170 kg의 71 kW 트랙터 모델(L1004, LS Mtron Ltd., Korea)을 사용하였으며, 엔진 정격토크는 2,200 rpm에서 320 Nm이다. 트랙터의 엔진 동력은 주행 및 작업기 견인을 위한 차축, 작업기 구동을 위한 PTO, 작업기 승하강 제어를 위한 주 유압장치, 조향 제어를 위한 보조 유압장치로 분기된다.

부하 계측 시스템

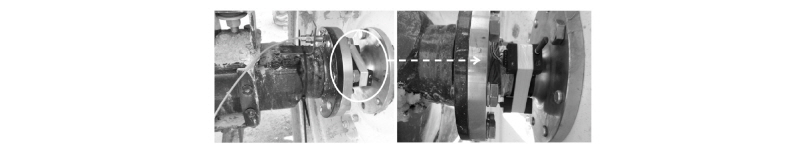

트랙터 휠에 작용하는 토크를 측정하기 위한 토크센서는 Fig. 1 과 같이 차축과 휠 사이에 토크 신호를 측정할 수 있는 축을 가공하여 설치하였다. 축을 가공하여 설치할 경우에는 차축 케이스를 빼서 그 내부에 설치해야 하는 번거로움이 줄어들며, 범용성 및 측정 용이성이 높아지는 장점이 있다. 휠 토크는 굽힘 모멘트의 영향을 최소화시키기 위해 four element full bridge Strain-gauge (CEA-06-250US-350, Micro Measurement Co., USA)를 축 방향에 대하여 45°로 부착하여(Nahmgung, 2001) 신호를 측정하였으며 외부 충격 완화를 위해 코팅 처리하였다. Strain-gauge에서 측정된 토크 신호는 무선 통신으로 결선의 제한이 없어 센서 장착이 용이한 텔레메트리 I/O 인터페이스(R2, Manner, Germany)를 사용하여 트랙터 내부의 데이터 수집용 노트북으로 전송하였다.

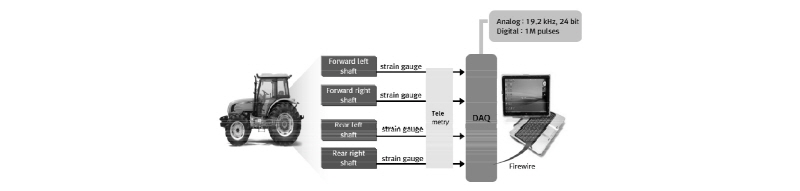

데이터 수집 시스템

데이터 수집 시스템은 Fig. 2와 같이 전·후 및 좌·우 총 4개 축의 휠 토크를 측정하기 위해 구성하였으며 부하 신호 측정이 가능한 데이터 수집장치(QuantumX MX840, HBM, Germany)를 구성하였다. 토크 신호 측정은 24 bit 분해능과 19.2 kHz의 샘플링 속도를 가지는 아날로그 입력(analog input) 채널을 이용하였다. 계측된 휠 토크 신호는 파이어와이어(firewire) 통신을 이용하여 노트북에 전송되었으며, 이때 계측된 신호 처리를 위한 프로그램은 데이터 수집장치와 연동된 Catman (version 3.1, HBM, Germany)을 이용하여 개발하였다. 데이터 수집 시스템은 분리 가능한 별도의 지그를 제작하여 보조 운전석에 장착하였다.

포장 시험 및 분석

포장 시험은 2012년 4월부터 약 한 달간 중국 네이멍자치구(위도: 40.880467° - 40.881996° N, 경도: 107.225726° - 107.227507° E)에 위치한 밭을 대상으로 실시하였다. 포장 시험지의 크기는 3,000 m2 (100 m×30 m)이며, 작업은 부 변속 M단 주 변속 2단(7.2 km/h)과 3단(10.3 km/h) 각각에 대하여 총 10개의 필지에서 반복 시험을 수행하였다. 포장 시험은 플라우 경운 작업과 균평기 경운 작업을 각각 실시하였다. 포장 시험에 사용된 작업기는 Fig. 3과 같이 중국 현지 제품이며, 무게 910 kg, 폭 2,400 mm의 플라우와 무게 382 kg, 폭 2,060 mm 균평기를 사용하였다. 부하 분석은 포장시험을 통해 측정된 데이터를 이용하여 최대, 최소, 평균, 표준편차에 대한 통계 분석을 수행하였다.

Results and Discussion

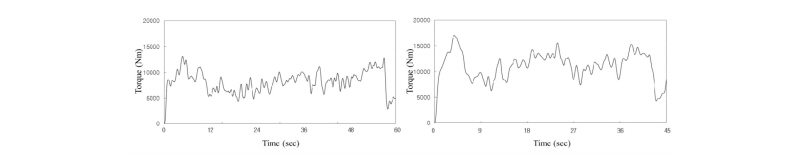

부하 데이터

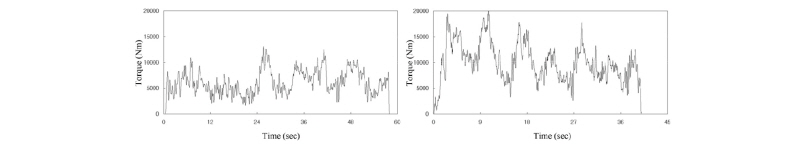

트랙터의 플라우 작업 시 작업 단수에 따른 휠 토크의 대표적인 그래프는 Fig. 4와 같다. M2단에서의 휠 토크는 4,381 - 13,141 Nm의 범위를 보였으며, M3단에서의 휠 토크는 6,275 - 17,098 Nm의 범위를 보였다. 균평기 작업 시 작업 단수에 따른 휠 토크의 대표적인 그래프는 Fig. 5와 같다. M2단에서의 휠 토크는 1,963 - 14,504 Nm의 범위를 보였으며, M3단에서의 휠 토크는 2,745 - 20,266 Nm의 범위를 보였다. 트랙터 부하는 모든 작업단수에서 플라우 작업보다 균평기 작업 시 변동이 더 심하게 나타나는 것을 확인할 수 있었으며, 플라우 작업과 균평기 작업 시 부하 변동은 M2단보다 M3단에서 더 크게 나타나는 것을 확인할 수 있었다.

부하 분석

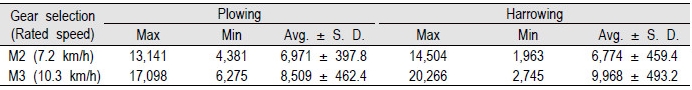

플라우 작업 및 균평기 작업에 따른 단수 별 트랙터 부하 분석 결과는 Table 2와 같이 나타났다. 플라우 작업 시 M2단에서의 최대, 최소, 평균, 표준편차는 각각 13,141, 4,381, 6,971, 397.8 Nm로 나타났으며, M3단에서는 17,098, 6,275, 8,509, 462.4 Nm로 나타났다. 균평기 작업 시 M2단에서의 최대, 최소, 평균, 표준편차는 각각 14,504, 1,963, 6,774, 459.4 Nm로 나타났으며, M3단에서는 20,266, 2,745, 9,968, 493.2 Nm로 나타났다. 트랙터 차축 부하는 M2단(7.2 km/h)에서 M3단(10.3 km/h)으로 작업속도가 143% 증가함에 따라 플라우 작업 시 약 1.2배, 균평기 작업 시 약 1.5배 증가하는 것으로 나타났다. 작업 단수 M2단에서 작업 시 트랙터 부하는 플라우 작업과 균평기 작업에서 유사하게 나타났으며, M3단 조건에서 트랙터 부하는 균평기 작업이 플라우 작업보다 약 1.2배 큰 것으로 나타났다.

트랙터 부하는 부착 작업기의 종류 및 작업단수에 따라 달라지고 트랙터 수명 등의 변화에 직접적인 원인을 제공하기 때문에 이를 고려한 트랙터 설계가 필요할 것으로 판단된다.

Conclusion

본 연구는 트랙터 동력전달시스템의 최적설계를 위한 기초 연구로써 트랙터 부하계측 시스템을 개발하고, 플라우 작업과 균평기 작업에 따른 트랙터의 부하 분석을 수행하였으며, 주요 결과는 다음과 같다.

트랙터 부하 계측 시스템은 71 kW급 트랙터에 장착되었으며, 차축과 휠 사이에 축을 가공하고 four element full bridge Strain-gauge를 부착하여 차축에 발생하는 부하 측정이 가능하도록 개발하였다. Strain-gauge에서 측정된 신호는 텔레메트리 I/O 인터페이스를 사용하여 검출하였으며, 검출된 신호는 안테나를 이용하여 트랙터 내부의 실험용 노트북으로 전송하였다.

부하 데이터는 플라우 작업 시 M2단과 M3단에서 각각 4,381 - 13,141, 6,275 - 17,098 Nm의 범위를 보였으며, 균평기 작업 시 부하 데이터는 M2단과 M3단에서 각각 1,963 - 14,504, 2,745 - 20,266 Nm의 범위를 보였다. 트랙터 부하는 플라우 작업보다는 균평기 작업에서, M2단 보다는 M3단에서 변동이 더 크게 나타나는 것을 확인할 수 있었다.

트랙터의 차축 부하는 M2단(7.2 km/h)에서 M3단(10.3 km/h)으로 작업속도가 143% 증가함에 따라 플라우 작업과 균평기 작업 시 각각 1.2배, 1.5배 증가하는 것으로 나타났다. 트랙터 평균부하는 M2단에서 플라우 작업과 균평기 작업이 유사하게 나타났으며, M3단에서는 균평기 작업이 플라우 작업보다 약 1.2배 높은 것으로 나타났다. 트랙터 부하는 부착 작업기의 종류 및 작업단수에 따라 달라지고 트랙터 수명 등의 변화에 직접적인 원인을 제공하기 때문에 이를 고려한 트랙터 설계가 필요할 것으로 판단된다.