Introduction

최근 지속적인 국제 유가 상승과 배기가스 규제로 인하여 산업용 기계 분야는 새로운 국면을 맞이하고 있다(Lee et al., 2016a). 이에 따라 자동차, 건설기계, 농업기계 등 내연기관을 사용하고 있는 각종 기계분야에서는 친환경 전기구동 동력전달시스템에 대한 연구가 활발히 진행 중이다(Kim et al., 2011a; Jang et al., 2014). 특히, 전기모터 구동 타입의 AWD (all wheel drive) 시스템은 기존 내연기관을 대체하거나, 보조가 가능하여 자동차, 버스, 굴삭기 등 특수목적 차량에 적용되고 있다(Shen et al., 2016; Wu et al., 2019). 최근에는 농업용 트랙터분야에서도 친환경 전기구동 기술을 적용하기 위한 연구가 국내외적으로 활발히 진행 중이다(Lee et al., 2017). 트랙터의 유류 사용량은 345,000 kL로 난방기 다음으로 가장 높은 것으로 나타났다(Kim et al., 2016). 이 중 특히 74 kW 이상 대형트랙터의 연간 사용 시간은 29 kW급 소형 트랙터 대비 약 4배 이상 높으며(RDA, 2015), 축산 작업 등 고 출력 작업에 주로 사용되므로 대형 마력 트랙터의 친환경화 및 고효율화가 필요한 실정이다(Kim et al., 2011c). 하지만, 연속 작업을 위한 대용량 배터리 장착 공간의 확보 및 높은 시스템 구축 비용(Park et al., 2010), 농작업 특성에 따라 부하 변동이 극심한 작업 조건(Park et al., 2010; Sim et al., 2010)에 대응 가능한 구동부 설계의 어려움 등이 있어 아직까지 국내에서는 상용화되지 못하였다(Kim and Park, 2012).

기존에 널리 사용되고 있는 엔진 구동 타입의 트랙터는 엔진, 변속기, PTO (power take-off), 주/보조 유압 시스템으로 구성되어있다(Lee et al., 2015). 트랙터의 동력전달장치는 자동차와는 달리, 작업의 종류 및 토양 환경 등 다양한 작업조건에 따라 적절한 작업 토크 및 속도를 출력해야 하기 때문에 다른 산업기계에 비해 많은 변속 단수를 가지고 있다(Jung, 2013). AWD 시스템은 각 차륜에 모터를 설치하여 구동함으로써 기존의 변속기를 대체하고, 다양한 작업 단수가 요구되는 농작업 시 고효율 무단 변속 구현이 가능하다. 트랙터는 플라우, 로타리, 로더 등 다양한 농작업을 수행하는 차량으로, 각각의 작업 종류에 따라 주요 요소부품에서 발생하는 부하 특성이 다르게 나타난다. 따라서, 트랙터 구동부 동력전달시스템의 설계를 위해서는 주요 농작업 시 발생하는 부하 데이터를 계측하고 이를 기반으로 모터 및 감속기의 주요 사양을 선정하는 것이 필요하다. AWD 타입의 트랙터를 개발하기 위해서는 기존 기계식 트랙터의 농작업 부하를 기준으로 차륜 구동을 위한 전기 구동부의 사양 선정이 필요하다. 이를 위해서는 트랙터 작업 부하와 주행 속도에 적합한 전기모터와 감속기를 선정하여 구동부를 설계해야 한다. 특히, 구동부는 다양한 농작업에서 발생되는 고토크에 대응이 가능해야 하며, 감속기는 모터에서 출력되는 부족한 토크를 트랙터 농작업이 가능하도록 감속기어비를 선정하는 것이 필요하다(Kim and Park, 2012).

Kang et al. (2013)은 다양한 작업 조건에서 플러그인 하이브리드 전기 트랙터의 주행 전략에 대한 연구를 수행하였다. 주요 결과로는 각 작업별 작업 모드를 개발하여 주행 전략을 분석하였으며, 작업 시간 및 작업 성능 분석을 통하여 전기 트랙터의 적용 가능성을 확인하였다고 보고하였다. Yoo and Kim (2013)은 전기 구동 트랙터 시스템의 설계 가이드라인을 제시하기 위하여 ASM (automotive simulation model)을 기반으로 전기 트랙터 구동 시스템의 모델링 및 시뮬레이션을 수행하였다. 그 결과, 시뮬레이션을 통하여 트랙터의 전반적인 동적 특성에 대한 연구를 수행하였으며, 이를 활용하여 전기 트랙터의 핵심 부품에 대한 설계 가이드라인을 제시할 수 있다고 보고하였다. 위와 같은 선행연구에서는 대부분 제어 및 주행 전략, 시뮬레이션 등에 관련된 연구로, 아직까지 트랙터 작업 부하 데이터를 이용하여 구동부 동력전달시스템을 설계하는 것에 대한 연구는 부족한 실정이다(Kim et al., 2011d). 또한, 트랙터 부하 계측에 관한 연구는 트랙터 마력, 농작업 종류, 작업 단수 등 다양한 조건에 대하여 수행되었다. 하지만, 기존에 수행된 트랙터 부하 계측에 관한 연구는 대부분 50 kW 미만의 트랙터에 대하여 수행되었으며(Kim et al., 2011b; Jang et al., 2018), 70 kW 이상 트랙터의 경우 단일 농작업에 대하여 분석한 연구가 대부분으로 다양한 농작업 및 단순 주행작업 등에 대한 연구는 부족한 실정이다(Kim et al., 2011d; Kim et al., 2013; Park et al., 2013; Lee et al., 2015). 위와 같은 선행 연구 결과를 볼 때, AWD 트랙터 구동부 설계를 위해서는 동일한 출력의 엔진 구동형 트랙터를 이용하여 다양한 농작업 및 주행 작업에 대한 농작업 부하를 계측하고, 이를 구동부 설계에 반영하는 것이 필수적이다.

따라서, 본 연구는 AWD 타입의 전기 구동형 트랙터를 개발하기 위한 기초 연구로써 차륜 부하 계측시스템을 설계하여 엔진 구동형 트랙터의 농작업 부하를 계측하고, 계측된 부하 조건에서 작업이 가능하도록 상용 모터에 다양한 감속기어비의 조합을 분석함으로써 감속기어비 선정을 위한 프로세스를 제시하는 것을 목적으로 수행되었다.

Materials and Methods

AWD 트랙터 동력전달시스템

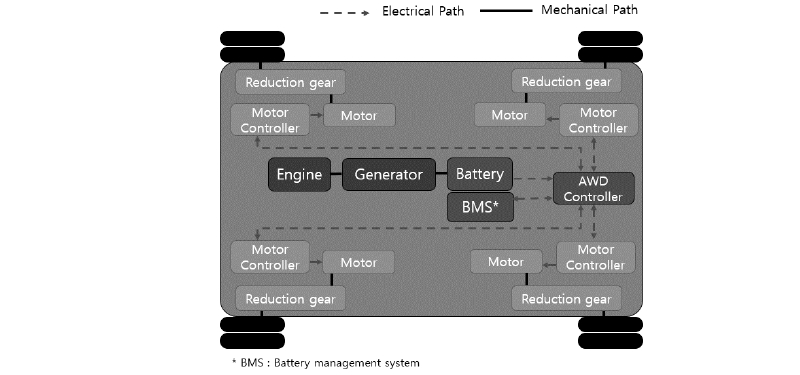

전기구동 동력전달시스템은 일반적으로 배터리 단독 구동 방식과 하이브리드 방식으로 구분된다(Kim et al., 2011a). 배터리 단독 구동 방식은 배터리를 주 동력원으로 하기 때문에 배터리의 출력이 시스템의 출력이 되며, 이 방식은 매우 높은 배터리 가격으로 인하여 본 연구의 목표인 78 kW급 AWD 트랙터에 적용이 어려운 단점이 있다. 직렬형 하이브리드 방식은 엔진의 기계적 동력을 전기 동력으로 변환하여 주 동력원으로써 사용하며, 배터리는 잔여 에너지의 저장 및 동력 부족 시 일시적인 동력원으로써 역할을 수행하여 배터리의 용량을 줄일 수 있는 장점이 있다. 본 연구에서는 직렬형 하이브리드 방식의 동력전달시스템을 선정하여 Fig. 1과 같이 직렬형 하이브리드 방식의 AWD 트랙터 동력전달시스템을 설계하였다. 직렬형 하이브리드 방식의 AWD 트랙터 동력전달시스템은 가솔린 엔진, 발전기, 배터리, BMS (battery management system), AWD controller, 각 차륜의 모터, 모터 controller, 감속기, 차륜으로 구성되었다. 가솔린 엔진 및 발전기는 전기 동력을 생성하여 배터리에 저장하며, 배터리의 충·방전 상태는 BMS에 의하여 제어된다. 각 차륜의 모터 제어기는 모터의 구동을 제어하며, AWD controller는 트랙터의 구동, 변속 등의 제어를 위하여 각 모터 제어기를 제어하게 된다. 모터는 각 차륜을 구동시키기 위하여 감속기에 동력을 전달하고, 감속기의 출력축은 차륜을 구동시켜 트랙터를 구동하게 된다. 감속기는 감속기어비 만큼 회전속도는 감소시키고 토크는 증가시키는 장치로서(Lee et al., 2016b; Hong et al., 2017), 트랙터 농작업에 충분한 토크를 출력하기 위하여 사용되었다. AWD 트랙터는 전·후륜 타이어의 크기가 동일하고 후방에 작업기를 부착하는 구조를 가지며, 이와 같은 경우 후방 작업기에 의하여 후륜에 하중 전이가 발생할 수 있다. 본 연구에서는 하중 전이를 고려하여 엔진, 발전기, 배터리 등 주요 핵심 부품을 전방에 배치함으로써 작업기 장착 전 전·후륜 배분비를 약 8 : 2로 설정하였다.

기존의 대부분의 트랙터는 PTO를 통해서 부착 작업기에 동력을 전달하여 농작업을 수행할 수 있는 구조를 가지고 있지만, 본 연구에서 사용한 AWD 트랙터는 PTO를 포함하지 않는 단순 부착작업기의 견인을 위한 플랫폼이다. 따라서, 본 연구에서는 PTO를 제외한 구동계의 설계를 주목적으로 하였다.

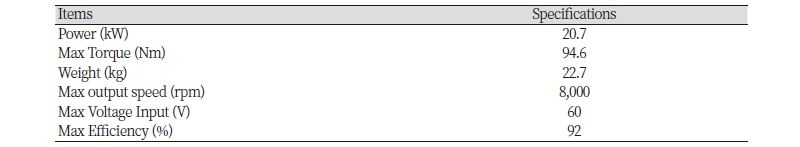

AWD 트랙터의 출력은 78 kW로 4개의 휠에서 각각 19.5 kW의 모터를 사용해야 한다. 하지만, 본 연구에서는 고토크 작업이 가능한 모터의 국내외 수급이 어려운 점과 가격 경쟁력 등을 고려하여 19.5 kW와 가장 근접한 용량을 갖는 출력 20.7 kW, 최대 토크 94.6 Nm, 무게 22.7 kg, 최대 회전속도 8,000 rpm, 60 volts의 제원을 갖는 상용 전기모터 4개를 사용하였으며, 주요 제원은 Table 1과 같다. 트랙터 차륜은 전ㆍ후륜 차륜의 크기를 동일하게 구성함으로써 동일한 구동력을 전달할 수 있도록 구성하였다. AWD 트랙터의 구동계는 전기구동 방식이지만, 엔진구동 방식 트랙터에서 측정한 부하 데이터를 사용하여 설계되었다. 전기구동 방식의 트랙터는 기존 엔진구동 방식의 트랙터와 다른 부하 패턴을 나타낼 수 있다. 하지만, 본 연구는 설계된 구동계(모터+감속기)가 실제 농작업 시 발생하는 부하를 충분히 출력할 수 있는지에 대하여 분석하는 것을 주 목적으로 수행되었으므로 부하 패턴에 대해서는 고려되지 않았다.

농작업 부하 데이터 수집

트랙터 차륜 부하 계측 시스템 개발

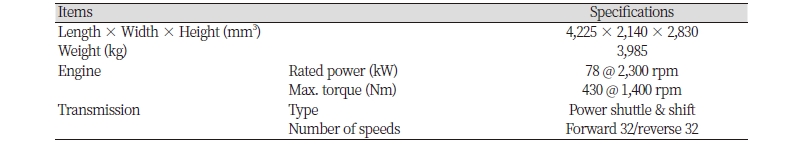

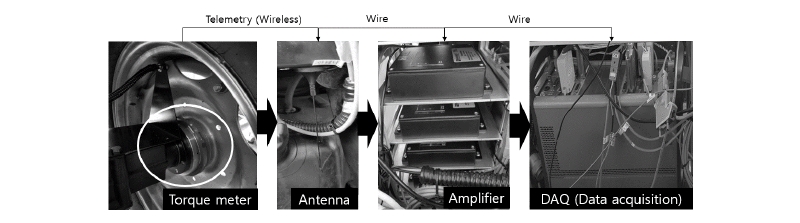

본 연구에서는 Table 2와 같이 농작업 시 트랙터 차륜에 작용하는 부하를 계측을 위하여 크기 4,225(L) × 2,140(W) × 2,830(H) mm3, 무게 3,985 kg의 78 kW급 트랙터(S07, TYM Co., Ltd., Korea)를 사용하였다. 부하 계측 시스템은 Fig. 2와 같이 트랙터의 주행 및 작업부하 데이터를 측정하기 위하여 휠 토크미터(Torquemeter, Manner Sensortelemetrie, Germany), 근접 센서(PR12-4DN, Autonics, Korea), 데이터 수집장치(CRONOS compact CRC-400-11, IMC, Germany)로 구성하였다. 휠 토크미터는 외부 요인에 의한 잡음 발생 및 파손을 방지할 수 있도록 트랙터 차축과 휠 사이에 설치하여 Telemetry 방식으로 토크 데이터를 수집하였다. 휠 회전속도는 근접 센서를 이용하여 차축에 부착된 8개의 볼트를 감지함으로써 산출하였으며, 근접 센서를 통해 8개의 펄스가 출력되면 1 회전을 한 것으로 환산하여 계산하였다. 휠 토크미터와 회전속도 센서는 전륜 좌·우, 후륜 좌·우에 각각 설치하여 모든 차륜의 부하 데이터를 수집하였다.

농작업 데이터 수집을 위한 필드실험

트랙터는 단순 주행 작업 및 농작업을 수행하며, 노면 조건 및 작업기에 따라 부하 프로파일이 다르게 나타난다. 따라서, 본 연구에서는 전기구동 트랙터의 구동부 설계를 위하여 주요 농작업으로서 Fig. 3과 같이 플라우 경운, 로타리 경운, 베일러 작업, 로더 작업을 선정하고(Kim et al., 2011c; Kim et al., 2011d), 주요 주행 작업으로서 논 토양과 아스팔트 노면을 선정하였다(Kim and Park, 2012). 농작업은 국내 토양 중 대부분을 차지하는 양토(loam) 성분(MAFRA, 2006)을 갖는 충청남도 청양군 (위도 36°37´50º, 경도 127°4´35º)에서 플라우 경운 및 로타리 경운작업을 수행하였으며, 충청남도 공주시 (위도 36°30´39.5º, 경도 126°47´29.3º)에 위치한 논에서 베일러 및 로더 작업을 수행하였다. 이때, 베일러 작업은 이탈리안라이그래스(Italian ryegrass)를 대상으로 수행하였다. 주요 농작업 시 트랙터는 부가중량을 확보함으로써, 견인력을 증가시키기 위하여 항시 로더를 탑재한 상태로 작업을 수행하였다. 농작업 부하 데이터 수집을 위한 필드 시험 시 트랙터는 4륜 구동으로 설정하였다. 플라우 경운 작업과 로타리 경운 작업 실험은 경심을 17 cm로 유지하도록 3점 히치를 하강한 후에 전진작업, 작업기 상승 및 조향, 후진, 정지 등의 일반적인 작업 경로에 대해 수행하였으며, 작업기는 경폭 280 cm의 제원을 갖는 8련 플라우(WJSP-8, Woongjin Machinery Co., Ltd., Korea), 경폭 250 cm의 로타리(E260, Celli Co., Ltd., Italia)를 사용하였다. 이때, 플라우 경운 작업과 로타리 경운 작업의 단수는 각각 M3 Low (7.09 km/h), L3 high (2.83 km/h) PTO 1단(540 rpm)으로 설정하였다. 베일러 작업은 베일 형성 구간, 베일 결속 구간, 베일 배출 구간 등으로 구분된다. 베일러 작업 시 트랙터는 PTO를 구동함으로써 베일러에 필요한 동력을 공급하기 때문에, 차축에서는 다른 작업 대비 상대적으로 낮은 동력이 요구된다. 본 연구에 사용된 베일러는 칼날 수 17개, 베일 직경 1.25 m의 베일 생산이 가능한 베일러(TAB5310, TYM Co., Ltd., Korea)이며, 작업 단수는 M2 Low (5.05 km/h)로 설정하였다. 로더 작업 실험은 로딩(loading), 로더 상승, 후진, 직진, 로더 하강, 언로딩(unloading)의 순서로 진행하였으며, 버킷의 제원을 고려하여 최대 1300 kg의 흙을 적재하였다. 이때, 로더는 리프트 용량은 78 kW급에서 사용되는 1,873 kgf의 용량을 갖는 로더(TX105SL, TYM Co., Ltd., Korea)를 사용하였으며, 이때, 작업 단수는 M2 low (5.05 km/h)로 설정하였다. 논 토양 주행 작업은 M3 low (7.09 km/h) 단수로 플라우 경운 및 로타리 경운작업을 수행한 토양 조건에서 농작업 이전에 80 m 직진 작업 구간을 대상으로 수행하였다. 아스팔트 주행 작업은 H2 low (17.12 km/h) 단수로 필드시험지 이동 간 아스팔트 포장 조건에서 약 390 m 직진 작업 구간을 대상으로 수행하였다. 트랙터는 농작업 시 적절한 속도를 제공하기 위해 많은 변속 단수를 가지고 있으며, 이는 작업기 종류 및 토양 조건 등에 따라 다르게 설정된다. 본 연구에서는 사용자 수요조사를 통하여 78 kW급 트랙터에서 가장 많이 사용되는 작업기 및 작업 단수를 선정하여 사용하였다. 트랙터 작업은 작업자의 숙련도에 따라 달라지므로, 본 연구에서는 숙련된 작업자가 수행함으로써 데이터의 신뢰성을 확보하였다. 모든 농작업은 동일한 단수, 패턴 등과 같은 조건에서 5회 반복 실험을 수행하였으며, 그중 가장 높은 부하 데이터를 선정하여 사용하였다. 본 연구에서 설계하는 직렬형 하이브리드 방식의 AWD 트랙터는 모든 차륜의 크기가 동일한 4WD 타입이다. 부하 계측에 사용된 트랙터는 전·후륜의 크기가 다른 MFWD (mechanical front wheel drive) 타입의 엔진 구동형 트랙터로, 측정된 전·후륜 부하 데이터를 이용하여 AWD 트랙터에 적용하기 위하여, 전·후륜 데이터의 평균값을 산출하여 구동부 설계에 적용하였다.

감속기어비 선정

직렬형 하이브리드 방식의 AWD 트랙터는 전기모터 및 감속기를 통해 출력되는 동력원을 이용하여 구동된다. 이때, 감속기는 전기모터에서 출력되는 부족한 토크를 증가시키기 위해 사용되었다. 감속기의 감속기어비는 높아질수록, 감속기어비 비율만큼 감속기 출력축의 토크를 증가시키고 회전속도를 감소시킨다. 따라서, 실제 고토크 작업인 농작업 조건을 충족시키기 위해서는 높은 감속기어비를 선정해야 하고, 최대 주행속도 조건을 충족시키기 위해서는 낮은 감속기어비를 선정해야 한다.

본 연구에서 개발하고자 하는 직렬형 하이브리드 방식의 AWD 트랙터의 구동부는 고 토크 조건인 실제 농작업 부하 조건 이상의 토크를 출력하는 것과 78 kW급 트랙터의 최대 주행속도인 37 km/h 이상을 출력하는 것을 기준으로 설계되었으며 차륜은 기존 78 kW급 기계식 트랙터에 적용되고 있는 후륜 타이어의 반지름인 0.77 m를 사용하였다.

최저 감속기어비는 선정된 모터 성능 곡선과 농작업 부하 조건을 비교하여 농작업 부하 조건이 모터의 작업 가능 영역 내에 포함되는 최소한의 기어비로 선정하였다. 최대 감속기어비는 본 연구에서 선정된 모터의 최대 회전속도 8,000 rpm, 타이어 반지름 0.77 m를 이용하여 최대 회전속도 37 km/h를 충족할 수 있도록 산출하였다. 최종적으로, 감속기어비는 농작업 토크 조건을 반영한 최저 감속기어비에서 최대 회전속도를 고려한 최대 감속기어비까지의 범위 이내에서 선정하였다.

Results and Discussion

트랙터 부하 데이터 분석

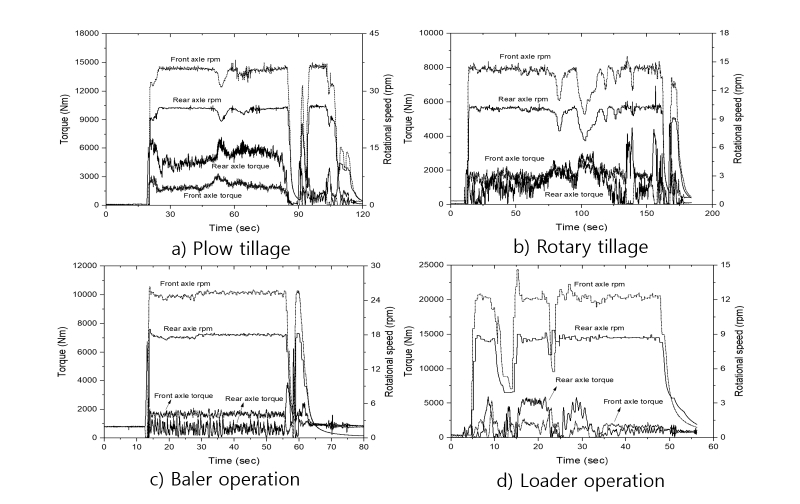

트랙터 작업 부하 데이터는 Fig. 4와 같이 플라우 경운, 로타리 경운, 베일러 작업, 로더 작업에 대해 수집하였다. 플라우 경운 작업 시 전·후륜 토크는 Fig. 4a와 같이 각각 약 2,000 - 3,400 및 3,000 - 7,200 Nm의 범위를 보였다. 로타리 작업 시에는 Fig. 4b와 같이 전·후륜 토크가 약 3,100 Nm 미만의 범위로 유사하게 나타났다. 베일러 작업의 전륜 토크는 Fig. 4c와 같이 1,500 - 2,000 Nm 범위로 나타났으며, 후륜 토크는 작업 시작 시 최대 6,800 Nm까지 토크가 증가하였으나 이후에는 200 - 1,500 Nm의 범위로 나타났다. 베일러 작업 시 작업 구간에서는 전륜에서 후륜보다 토크가 더 크게 발생한 것을 알 수 있다. 그 원인으로 베일러는 바퀴가 있는 트레일러 형식으로 견인 시 큰 부하가 발생하지 않고, 트랙터 전방에 로더가 부착되어있는 상태로 작업을 했기 때문에 무부하 조건에서 자중에 의한 토크가 전륜에 더 높기 때문인 것으로 판단된다. 로더 작업에 따른 차축 토크는 Fig. 4d와 같이 전륜에서는 약 5,400 Nm 이하의 범위를 보였으며, 후륜에서는 약 6,000 Nm 미만 범위를 보였다.

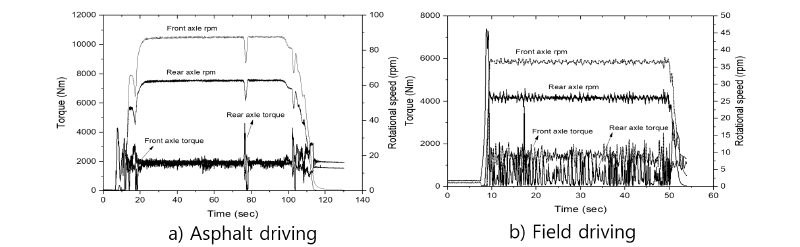

트랙터 주행 부하 데이터는 Fig. 5a와 같이 아스팔트 조건과 Fig. 5b와 같이 토양 조건에 대하여 각각 수집하였다. 아스팔트 조건에서의 차륜 부하 데이터는 전·후륜에서 약 2,000 Nm의 유사한 토크 범위를 보였으며, 감속 후 다시 증속하는 약 78 sec구간에서는 후륜에서 최대 4,600 Nm의 토크를 나타냈다. 토양 조건에서의 주행 부하 데이터는 전륜에서 약 1,500 - 2,000 Nm의 범위를 보였으며, 후륜에서는 주행 시작 시 최대 약 7,400 Nm의 토크를 나타냈고, 이후 직진 주행 구간에서 약 200 - 1,800 Nm의 범위를 보였다.

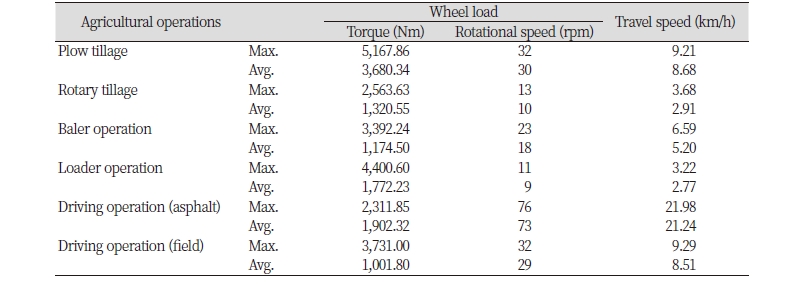

트랙터의 주행 및 작업단수에 따른 부하데이터 분석 결과, 전·후 차축에 발생하는 평균 토크는 Table 3과 같이 나타났다. 최대 토크는 플라우 경운 작업 시 5,167 Nm로 나타났으며, 최대 회전속도는 아스팔트 주행 작업 시 75 rpm으로 나타났다. 차축 평균 토크는 플라우 경운 작업, 아스팔트 주행 작업, 로더 작업, 로타리 경운 작업, 베일러 작업, 토양 주행 작업 순으로 높게 측정되었으며 각각 3,680, 1,902, 1,772, 1,320, 1,174, 1,001 Nm로 나타났다. 차륜 평균 회전속도는 아스팔트 주행 작업, 플라우 경운 작업, 토양 주행 작업, 베일러 작업, 로타리 경운 작업, 로더 작업 순으로 높게 측정되었으며, 각각 73, 30, 29, 18, 10, 9 rpm으로 나타났다.

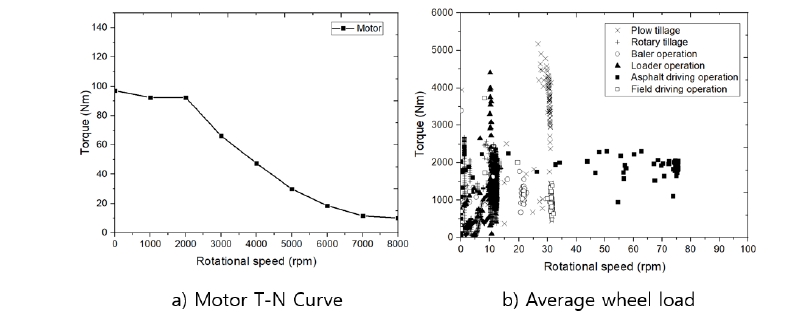

본 연구에서 사용된 모터는 Fig. 6a와 같이 낮은 속도에서 최대 약 100 Nm의 토크 범위와 낮은 토크에서 최대 8,000 rpm의 회전속도를 나타낸다. 트랙터의 농작업은 Fig. 6b와 같이 최대 5,000 Nm의 높은 토크 및 최대 80 rpm 수준의 낮은 회전속도의 특성을 가지기 때문에 단순 전기모터만으로는 농작업 부하 조건을 충족시키는 것이 불가능하다. 따라서, 농작업 부하 조건을 충족시키기 위하여 전기모터 외에 추가적으로 감속기가 필요한 것을 알 수 있다. 본 연구는 PTO를 포함하지 않은 단순 작업기 견인만을 위한 전기구동 AWD 트랙터 개발을 위해 수행되었으며, 이를 위해서 다양한 농작업 시 발생하는 차륜의 부하 데이터를 계측하고 이를 구동계 설계에 적용하였다. 플라우 경운, 로더 작업과 달리 로타리 경운, 베일러 작업은 PTO에서 발생하는 부하가 크기 때문에 상대적으로 차륜에서는 낮은 부하를 나타냈다. 따라서, 본 연구에서는 감속기어비 선정을 위해 플라우 경운작업과 로더 작업 시 발생하는 부하 데이터를 사용하였다.

작업 부하를 고려한 감속기어비 선정

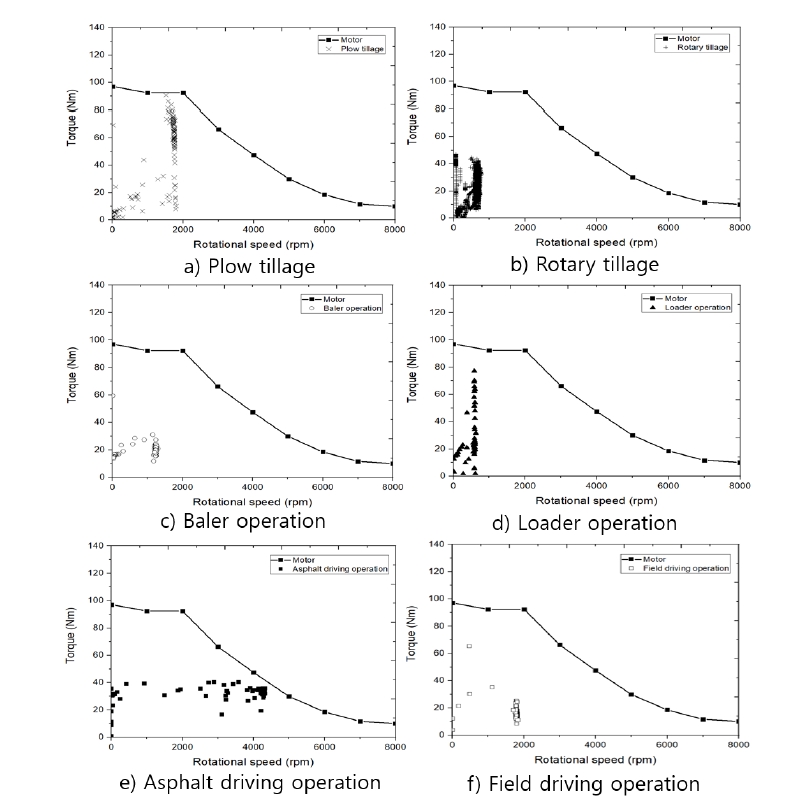

농작업 및 주행 부하 조건을 충족하기 위해서는 전기모터 외에 추가적으로 감속기어비가 필요하다. 감속기어비는 작업 부하 조건을 전기 모터의 성능 곡선 이내의 영역에 포함될 수 있는 최소한의 값 이상으로 선정되어야 한다. 본 연구에서 측정한 네 가지 농작업 및 두 가지 주행작업 조건이 전기모터의 성능 곡선 이내에 위치하기 위해서는 최소 57 이상의 감속기어비가 적용 되어야 한다. Fig. 7은 작업 및 주행 부하 조건과 적용대상 전기모터의 성능곡선(T-N curve)을 비교한 결과이다. 모든 농작업에서 전·후륜의 회전속도 및 토크 범위는 각각 2,300 rpm 및 82 Nm 이내로 나타났다. 또한, 주행 작업 시 토크 및 회전속도는 각각 약 70 Nm 및 5,000 rpm 범위 이내로 나타난 것을 확인하였다. 이는 전기모터의 성능 곡선 범위 내에 위치하고 있어 전기 모터의 정격용량 내에서 농작업이 가능한 것을 알 수 있다.

작업 속도를 고려한 감속기어비

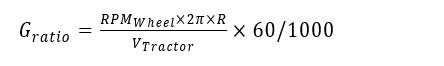

감속기어비가 증가할수록 모터에서 출력되어 구동륜으로 전달되는 토크 값은 증가하기 때문에 감속기어비 57 이상의 값을 적용할 경우 모든 작업 토크 조건은 충족할 수 있다. 하지만, 감속기어비가 증가할수록 회전속도는 낮아지게 되며, 너무 높은 감속기어비를 선정할 경우 AWD 트랙터의 최대 주행속도인 37 km/h를 충족할 수 없게 된다. 최대 감속기어비는 아래 식 (1)을 통해 계산하였으며, 모터의 최대 출력 회전속도인 8,000 rpm 및 동반경 0.77 m를 고려할 때, 최대 주행속도인 37 km/h를 충족하기 위해서는 감속기어비가 62.76 미만의 값이 되어야 한다. 따라서, 본 연구에서는 최대 감속기어비를 62로 설정하였다.

(1)

(1)

Where, Gratio = Reduction gear ratio

RPMWheel = Maximum motor rotational speed (rpm)

R = AWD tractor wheel radius (m)

VTractor = AWD tractor travel speed (km/h)

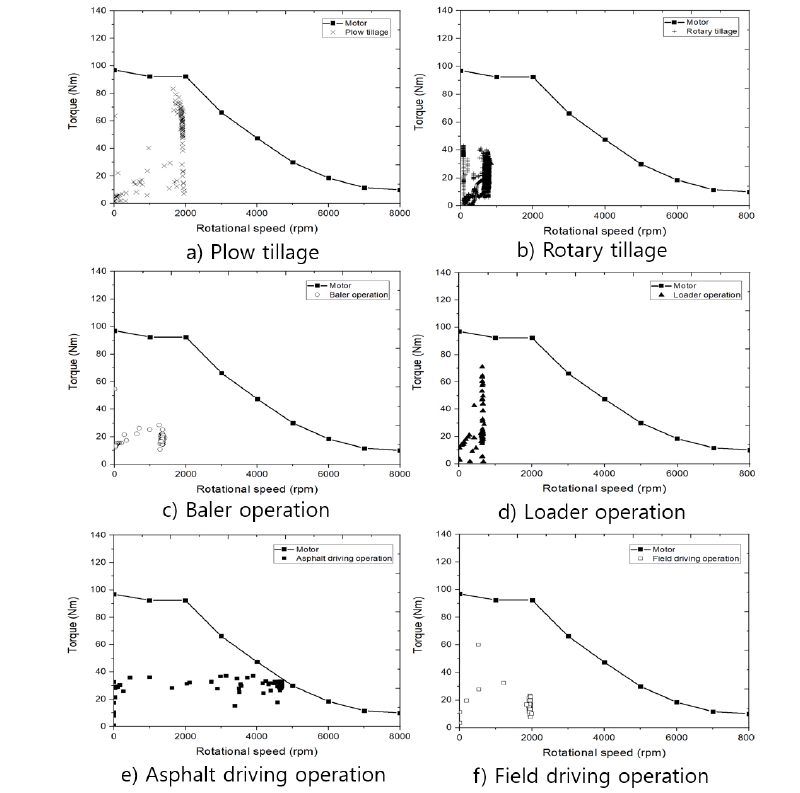

Fig. 8은 감속기어비 62를 적용했을 때의 작업 및 주행 부하 조건과 적용대상 전기모터의 성능곡선을 비교한 결과이다. 모든 농작업에서 전·후륜의 회전속도 및 토크 범위는 각각 2,300 rpm 및 82 Nm 이내로 나타났다. 또한, 주행 작업 시 토크 및 회전속도는 각각 약 70 Nm 및 5,000 rpm 범위 이내로 나타난 것을 확인하였다. 이는 전기모터의 성능 곡선 범위 내에 위치하고 있어 전기 모터의 정격용량 내에서 농작업이 가능한 것을 알 수 있다. 따라서, 작업속도를 고려한 감속기어비 선정결과인 감속기어비 62를 적용할 경우 최대 작업속도 및 작업 토크 조건을 모두 충족시키는 것을 확인하였다.

감속기어비 선정

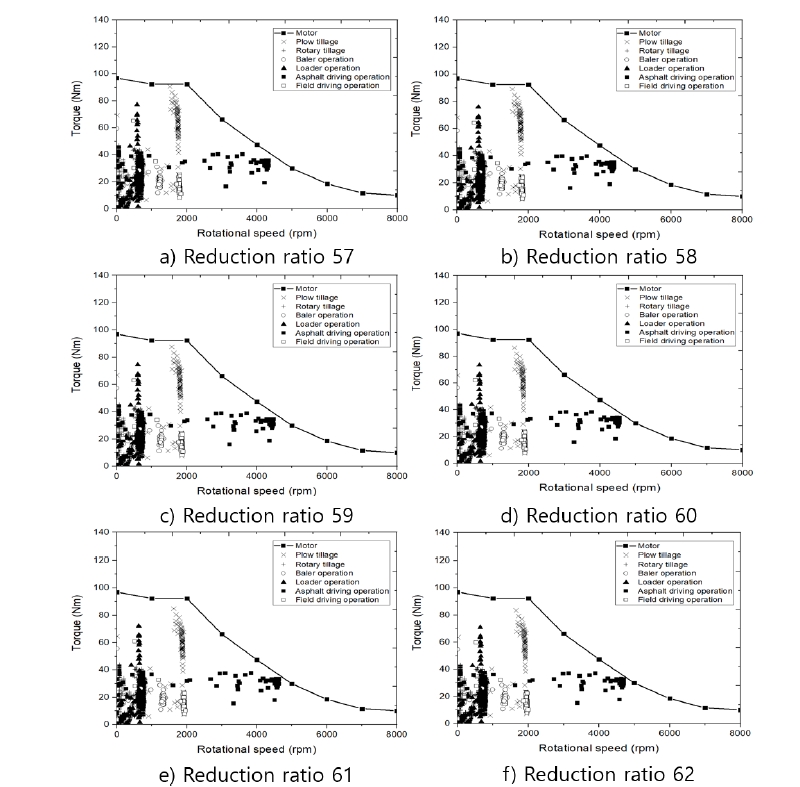

작업 부하 및 작업 속도 조건을 고려한 감속기어비 분석 결과 감속기어비는 57이상 62 이하의 값을 선정해야 하는 것으로 나타났다. Fig. 9는 감속기어비 57부터 62까지의 적용에 따른 농작업 및 주행 작업 부하 데이터와 모터의 성능 곡선을 비교한 결과이다. 계측된 부하 데이터를 고려할 때 감속기어비는 57 이상 되어야 작업 부하조건을 충족할 수 있으며, 최대 주행속도인 37 km/h를 고려하면 62 미만의 값을 적용해야 한다. 따라서, 본 연구에서 선정된 전기모터를 이용하여 실제 농작업 및 주행 작업 시 계측한 부하 조건을 충족하고 최대 주행속도 조건을 충족하기 위해서는 감속기어비의 범위를 57 이상 62 미만의 범위로 선정해야 하는 것을 확인하였다.

Conclusion

본 논문은 AWD 타입의 전기구동형 트랙터를 개발하기 위한 기초 연구로써 실제 농작업 및 주행 조건 부하 데이터를 이용하여 상용모터에 다양한 감속기어비의 조합을 분석함으로써 구동계를 설계하는 것을 목적으로 수행되었다. 트랙터 부하 계측 시스템은 실제 농작업 및 주행 조건별 데이터를 수집하기 위하여 구성되었으며, 필드시험은 사용자 설문조사를 통하여 작업기 및 작업 단수를 선정하여 수행되었다. 감속기어비의 범위는 작업 토크 조건을 충족시키는 최소 감속기어비와 목표 최대 주행 속도를 충족시킬 수 있는 최대 감속기어비를 선정함으로써 결정하였다. 그 결과, 감속기어비는 부하 조건을 충족시킬 수 있는 57부터 최대 주행 속도를 출력할 수 있는 62 이내의 범위에서 선정되어야 하는 것을 확인하였으며, 감속기어비 57 - 62의 범위에서는 농작업 및 주행 작업 부하 데이터가 모터 성능 곡선 이내의 영역에 포함됨으로써 작업이 가능한 것을 확인하였다.

위와 같은 연구 결과는 본 연구에서 선정한 작업기, 작업 단수 및 적용 모터에 대해서만 적용이 가능하며, 조건이 변경될 시 결과는 다르게 나타날 수 있기 때문에 모든 조건을 대표하는 결과라고 보기 어렵다. 특히, 최대 속도비를 충족하기 위한 기어비와 최대 토크 조건을 충족하기 위한 기어비의 차이가 발생할 경우 모터 제원을 변경하거나, 2단 이상의 다단 감속기를 사용해야 할 수도 있다. 또한, 사용된 부하 데이터가 농작업 시 발생하는 최대 부하 데이터라고 보기 어렵기 때문에, 향후 안전율 등을 고려했을 때 부하 데이터에 일정 마진율을 적용해야 할 것으로 판단된다. 본 연구에서는 실제 농작업 시 발생하는 트랙터 작업 부하 데이터와 주행 부하 데이터를 이용하여 감속기어비를 선정하는 프로세스를 제공하는 것을 주요 목적으로 하였으며, 이는 작업 단수가 변경되거나 적용 모터의 제원이 변경될 경우에도 적용이 가능하기 때문에 향후 다양한 연구 분야에서 적용이 가능할 것으로 판단된다.

Acknowledgements

본 연구는 산업통상자원부 및 한국산업기술평가관리원의 로봇산업핵심기술개발사업의 일환으로 수행하였음. [10083590, 100 kW급 총륜구동 자율주행 건설•농업용 로봇 플랫폼 기술 개발]

Authors Information

Wan-Soo Kim, https://orcid.org/0000-0001-9669-4761

Seung-Yun Baek, Chungnam National University, Master student

Taek-Jin Kim, Chungnam National University, Ph.D. student

Yeon-Soo Kim, Chungnam National University, Ph.D. student

Seong-Un Park, Tongyang Moolsan, Doctor of Philosophy

Chang-Hyun Choi, Sungkyunkwan University, Professor

Soon-Jung Hong, Korea National College of Agriculture and Fisheries, Professor

Yong-Joo Kim, https://orcid.org/0000-0002-1212-9018