Introduction

세계 농업기계 시장 규모는 2019년 약 1,935억 달러이며, 5년 후인 2024년에는 약 2,560억 달러로 지속적으로 증가할 것으로 예상된다(KAMICO and KSAM, 2018). 그 중 트랙터 시장 규모는 2019년 약 701억 달러이며, 이는 농업기계 시장 규모의 약 35.8%로 가장 큰 비율을 차지하였다. 트랙터의 국내 농작업 시 이용 비율은 71.8%이며, 그 비율은 지속적으로 증가하고 있다(Kim et al., 2018; Kim et al., 2019a).

국내 트랙터 수출 실적은 2019년 약 5억 7천만 달러이며, 계속해서 증가할 것으로 예상되나 최근 수입 농기계의 국내시장 점유율이 매년 증가하면서 국내 내수시장이 축소되고 있는 추세이다. 이는 국내 농기계산업의 경쟁력을 약화시켜 제품 경쟁력을 감소시키는 원인이 되고 있다(KAMICO and KSAM, 2018; Siddique et al., 2018). 따라서, 국내 트랙터 회사들이 해외 시장에서 경쟁력을 갖추고 국내 수요를 되찾기 위해서는 트랙터 주요 부품의 품질 향상이 필요한 실정이다(Lee, 2014; Hong et al., 2018a).

최근 농업기계 분야에서는 농업규모의 대형화 및 규모화 등에 따라, 대형 트랙터의 수요가 증가하고 있는 추세이다(Kim et al., 2019c; Baek et al., 2020). 그 중 70 kW급 이상 대형 트랙터는 경운 정지 및 축산 작업에 주로 사용된다. 특히, 로타리 경운 및 베일러 작업은 동력취출장치(power take off, PTO)를 통하여 작업기 구동에 필요한 동력을 전달하기 때문에 PTO 축에서 차축보다 더 많은 소요동력이 발생한다(Kim et al., 2011a; Kim et al., 2011b). 트랙터는 농작업에 따라 불규칙한 변동 하중이 발생하여 내구성 관점에서 취약하며, 트랙터 PTO 축에서는 가장 큰 변동 부하의 특징을 나타낸다(Hong et al., 2018b; Kim et al., 2019d). 이에 따라, PTO 기어트레인의 품질향상을 위해서는 PTO 기어트레인의 최적 설계가 필요하다(Choi et al., 2018; Kim et al., 2019b). 트랙터의 최적 설계에 관한 연구로는 주로 변속기, 차축 등에 연구가 대부분이며, 특히, 대형 트랙터의 PTO 축에 대한 연구는 부족한 실정이다.

Park et al. (2015)은 농업용 트랙터 변속기 시뮬레이션 모델을 개발하였으며, 동적 하중을 고려하여 차축의 구조 해석을 수행하였다. Moon et al. (2007)은 변속기용 기어의 작동 cycle에 따라 표면 거칠기가 변하는 것을 접촉피로 수명 해석에 적용시키기 위해 구름마찰 실험을 통해 표면 형상의 변화를 측정하였으며, 이에 따른 기어의 접촉 피로 수명을 계산하였다. Jang et al. (2018)은 땅속작물수확기의 견인작업시 주행속도에 따른 트랙터의 차축 소요 동력 분석을 수행하였으며, 주행속도가 증가함에 따라 차축의 소요 동력이 증가하는 것을 확인하였다. Lee et al. (2018)은 단일입력 다출력 특징의 PTO 기어박스에서 각각의 출력축에 토크를 분배하기 위한 기술을 제시하였으며, 이에 따른 토크 분배 실험 결과와 동역학적 분석 결과를 비교하였다.

기어트레인의 요구 수명을 만족시키기 위해 가장 중요한 설계 인자는 기어 치면에서의 하중 분포이다(Peng et al., 2018; Lee et al., 2020). 따라서, 기어트레인은 기어에 작용하는 하중이 치면에 균일하게 분포되도록 설계되어야 한다(Kim et al., 2016). 자동차 및 건설 기계 분야에서는 기어트레인 내 치면 하중 분포를 분석하기 위하여 Romax DESGINER (R18, Romax technology, Nottingham, UK) 및 KISSsoft (Version 2017, KISSsoft AG, Zurich, Switzerland) 등의 기어트레인 해석 소프트웨어를 이용하고 있다. 그 중 Romax DESGINER는 축, 기어, 베어링과 같은 기계요소를 모델링하여 전체 시스템 및 각 요소들을 해석할 수 있다. 또한, AGMA (American Gear Manufacturers Association, Alexandria, USA), ISO (International Organization for Standardization, Geneva, Switzerland), DIN (Deutsches Insitut for Normung, Berlin, Germany) 등의 규격을 포함하고 있으며 다양한 분야의 연구 개발에 활용되고 있다.

Park et al. (2011)은 풍력발전기용 유성 감속기 설계 시 기어의 하중 분포에 대한 분석법과 고려사항을 제시하였으며, 감속기 수명에 있어서 하중 분포 분석의 중요성을 제시하였다. Kim et al. (2014)은 굴삭기용 선회감속기의 출력축 베어링의 특성에 따른 유성기어세트의 물림 미스얼라인먼트, 치면 접촉 패턴 및 치면의 하중 분포를 분석하였으며, 이로 인하여 기어의 안전 계수와 수명도 달라짐을 확인하였다. Park et al. (2019)은 기어 동력전달 시 발생하는 하중이 치면에 분포되는 경향을 확인하기 위해 상용 소프트웨어를 통해 반복 해석하고 치형을 수정하여 최적화하였으며, 치면에 하중이 고르게 분포될수록 기어의 면압 강도가 감소하는 것을 확인하였다.

문헌 연구결과, 기어트레인의 기어 치면 하중 분포를 고려하여 최적 설계가 이뤄지고 있으나, 농업기계 분야에서 PTO 기어트레인의 기어 치면 하중 분포 분석에 관한 연구는 미비한 실정이다. 농업기계 분야에서는 기어에 전달되는 평균 토크만을 고려하여 기어를 설계하고 있으나, 기어가 동일한 토크를 전달하더라도 기어의 치면 하중 분포에 따라 수명이 달라 질 수 있으므로 기어 트레인의 품질 향상을 위하여 치면 하중 분포의 분석하는 것이 중요하다.

따라서 본 연구는 71 kW급 농업용 트랙터 PTO 기어트레인의 최적 설계를 위한 기초 연구로써, 기어트레인 해석 상용 소프트웨어를 이용하여 PTO 기어트레인 시뮬레이션 모델을 개발하고, PTO 구동기어의 치면 하중 분포와 접촉 안전율에 대해서 비교 및 분석하였다.

Materials and Methods

동력취출장치(power take off)

본 연구에서는 71 kW급 트랙터(L7040, LS Mtron Ltd., Anyang, Korea)의 PTO 기어트레인을 해석 대상으로 선정하였다. PTO는 트랙터로부터 로타리, 모어, 베일러 등의 구동작업기에 회전력을 기계적으로 전달하기 위한 것으로, 사용된 PTO는 독립형으로 변속기 클러치와 별도로 독립된 PTO 전용 클러치가 설치되어 있다. 국내 트랙터는 일반적으로 PTO가 후방에 위치하며, 동력전달방식에 따라 변속기구동형(transmission driven), 상시회전형(continuous running), 독립형(independent), 속도비례형(ground speed)로 구분된다.

시뮬레이션 모델

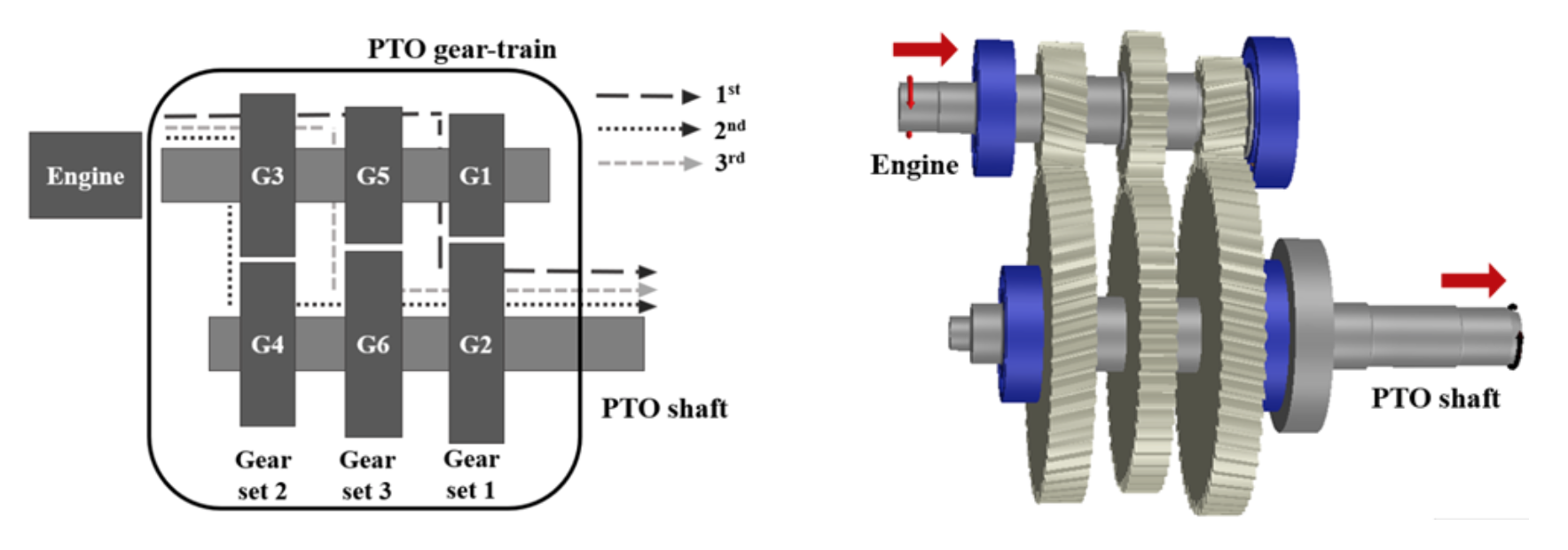

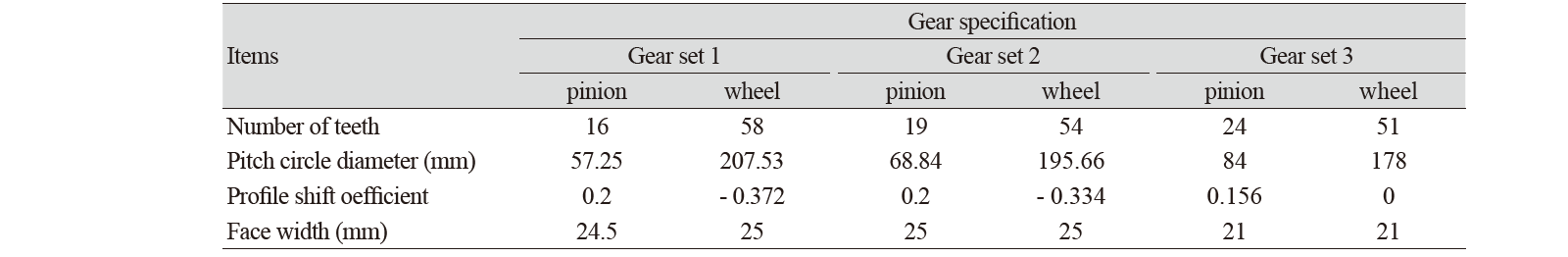

PTO 기어트레인은 3단으로 구성된 수동 변속기이며, 동력은 엔진에서 PTO 입력축으로 전달되고 단수에 따라 각 기어쌍으로 전달된다. PTO 기어트레인은 Table 1과 같이 1, 2단은 헬리컬 기어(helical gear), 3단은 평기어(spur gear)로 구성되어 있다. PTO 기어의 재질은 기계 구조용 합금강인 SCM420H이며, 열처리 사양은 침탄이다. PTO 기어 모듈은 3.5 mm, 압력각은 20°, 중심거리는 132 mm이다. 본 연구에서는 기어 해석 상용 소프트웨어인 Romax DESIGNER (R18, Romax technology, Nottingham, UK)를 이용하여 농업용 트랙터 PTO 기어트레인의 시뮬레이션 모델을 개발하였으며, Fig. 1은 PTO 단수에 따른 동력 전달 흐름과 개발된 시뮬레이션 모델을 나타낸 것이다.

Table 1. Specification of power take off (PTO) gears of 71 kW class agricultural tractor used in this study.

|

기어 치면 하중 분포

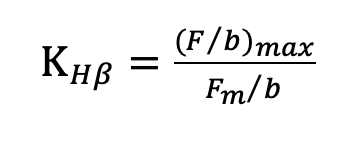

PTO 구동 기어의 치면 하중 분포 분석을 위하여 단위 길이당 하중과 치면 하중 분포 계수(face load factor)인 KHβ를 분석하였다. 단위 길이당 하중은 기어의 치폭에 따라 작용하는 하중을 의미하며, 최대, 최소, 평균, 표준편차를 계산하여 분석하였다. 치면 하중 분포 계수는 치면에 작용하는 하중의 균일한 정도를 의미하며, ISO 6336-1을 이용하여 식(1)과 같이 단위 치폭당 최대 하중((F/b)max)과 단위 치폭당 평균 하중의 비(Fm/b)로서 계산된다. 치면 하중 분포 계수는 1에 가까울수록 치면의 하중 분포가 균일함을 의미한다(Kim et al., 2014). 그러므로, 치면의 한 쪽 방향으로 하중이 집중 될 경우, 이는 응력 집중의 원인이 되며 기어의 수명 단축의 원인이 된다(Kim et al., 2016).

(1)

(1)

Where, KHβ= face load factor

F= load on gear surface (N)

Fm= average load on gear reference (N)

b= face width (mm)

접촉 안전율

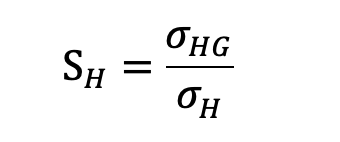

안전율은 기어의 강도 해석 시 중요한 지표로써 재료의 성질, 하중의 종류, 사용 목적 등에 따라 요구하는 값이 다르며, 일반적으로 1보다 크게 설정해야 한다(Lee et al., 2016). 기어의 굽힘 안전율과 접촉 안전율은 각각 기어의 이뿌리와 이면에서 발생하는 응력에 대하여 견딜 수 있는 정도를 나타낸다. 본 연구에서는 치면 하중 분포 계수와 관련된 접촉 안전율에 대해서만 분석을 실시하였다. 접촉 안전율은 ISO 6336-6를 이용하여 허용 접촉 응력(σHG)과 접촉 응력(σH)의 비로서 계산되며, 계산식은 식(2)와 같다.

s(2)

s(2)

Where, SH= contact safety factor

σHG= limit contact stress (N ⋅ mm-2)

σH= contact stress (N ⋅ mm-2)

시뮬레이션 해석 조건

시뮬레이션 시간은 국내 농작업 시간에 대한 사용자 실태조사를 한 연구에 따라, 트랙터의 작업 별 연간 이용 시간인 342시간과 농업기계화 촉진법에서 제시하고 있는 트랙터의 내구연한 8년을 기준으로 총 2,736시간으로 입력하였다(Lee et al., 2016; Kim et al., 2019a). 윤활유는 실제 트랙터 조건과 동일한 ISO VG 46으로 선정하였으며, 변속기의 내부 온도는 70℃로 설정하였다. 시뮬레이션은 트랙터 엔진 동력이 PTO축에 그대로 전달되는 것을 고려하여 엔진의 정격 출력(287 Nm@ 2,500 rpm)을 기준으로 각각의 PTO 단수에서 실시하였다.

Results and Discussion

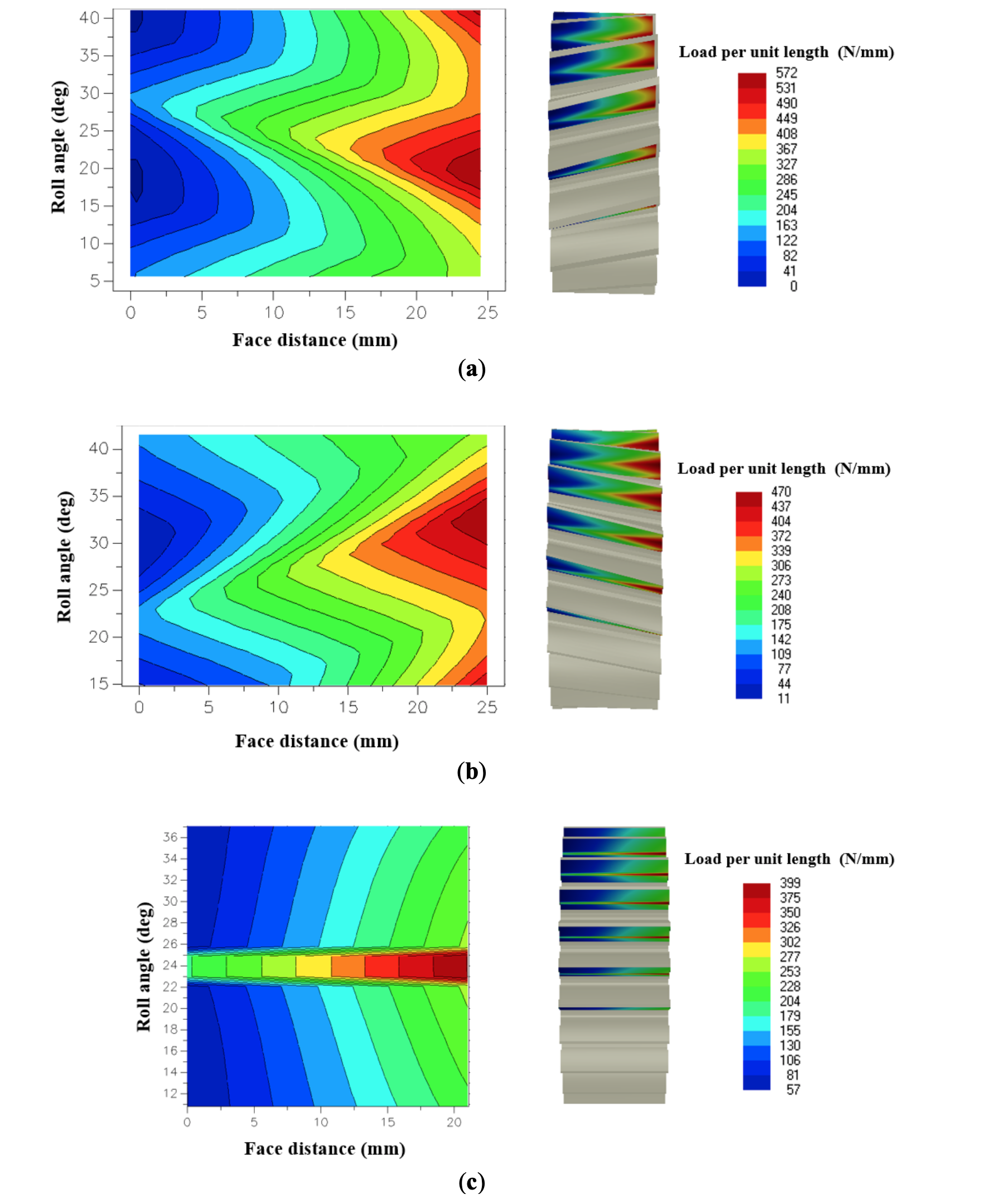

PTO 단수에 따른 구동기어의 치면 하중 분포에 대한 시뮬레이션 결과는 Fig. 2와 같이 나타났다. 그래프의 x축은 기어의 치폭(face width)을, y축은 기어의 인벌류트 곡선 상에서의 회전 각도(roll angle)를, z축은 단위 길이당 하중(load per unit length)을 의미한다. 시뮬레이션 상에서는 기어 접촉이 형성되는 구간의 접촉 하중 분포는 색상으로 구별되며, 붉은색으로 표현될 수록 기어 치면에 작용하는 하중이 크고, 푸른색으로 표현될수록 하중이 작음을 의미한다. 시뮬레이션 결과, PTO 단수에 따른 최대 하중 발생 지점은 각각 1단에서 face width 24.2 mm와 19.8° roll angle, 2단에서 face width 25 mm와 33.1° roll angle, 3단에서 face width 21 mm와 23.9° roll angle로 나타났다. 특히, 모든 PTO 단수에서 기어의 하중 분포가 기어 치폭의 중앙을 기준으로 오른쪽으로 집중되는 것으로 나타났으며, 이는 기어 물림이 한쪽으로 치우쳐 발생할 경우 하중을 전달하는 치면 면적이 작아지고, 높은 접촉 응력을 유발시켜 기어 수명을 단축시킬 수 있다(Park et al., 2011). 또한, PTO 1단 및 2단 구동기어는 헬리컬 기어의 비틀림 방향으로 하중이 분포하는 것으로 나타났으며, 이는 평기어와 달리 이가 축에 대하여 경사져 있는 헬리컬 기어의 특성 때문인 것으로 판단된다. PTO 3단 구동기어는 평기어로 PTO 1, 2단 구동 기어보다 하중이 고르게 분포하는 것으로 나타났다.

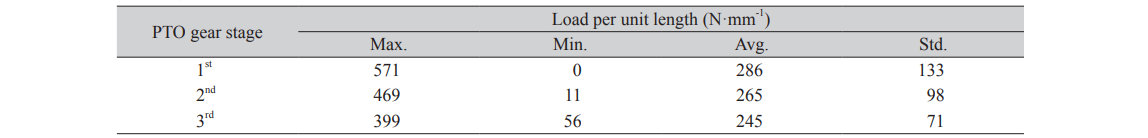

PTO 단수에 따른 단위 길이당 하중에 대한 시뮬레이션 결과값은 Table 2와 같이 나타났다. PTO 단수에 따른 단위 길이당 하중의 최대, 최소, 평균, 표준편차는 각각 1단에서 571, 0, 237, 133 N·mm-1, 2단에서 469, 11, 213, 98 N·mm-1, 3단에서 399, 56, 165, 71 N·mm-1로 나타났다. PTO 단수가 증가함에 따라 단위 길이당 하중의 최대, 평균, 표준편차도 감소하는 것으로 나타났으며, 이는 기어에 작용하는 토크가 감소하기 때문인 것으로 판단되었다.

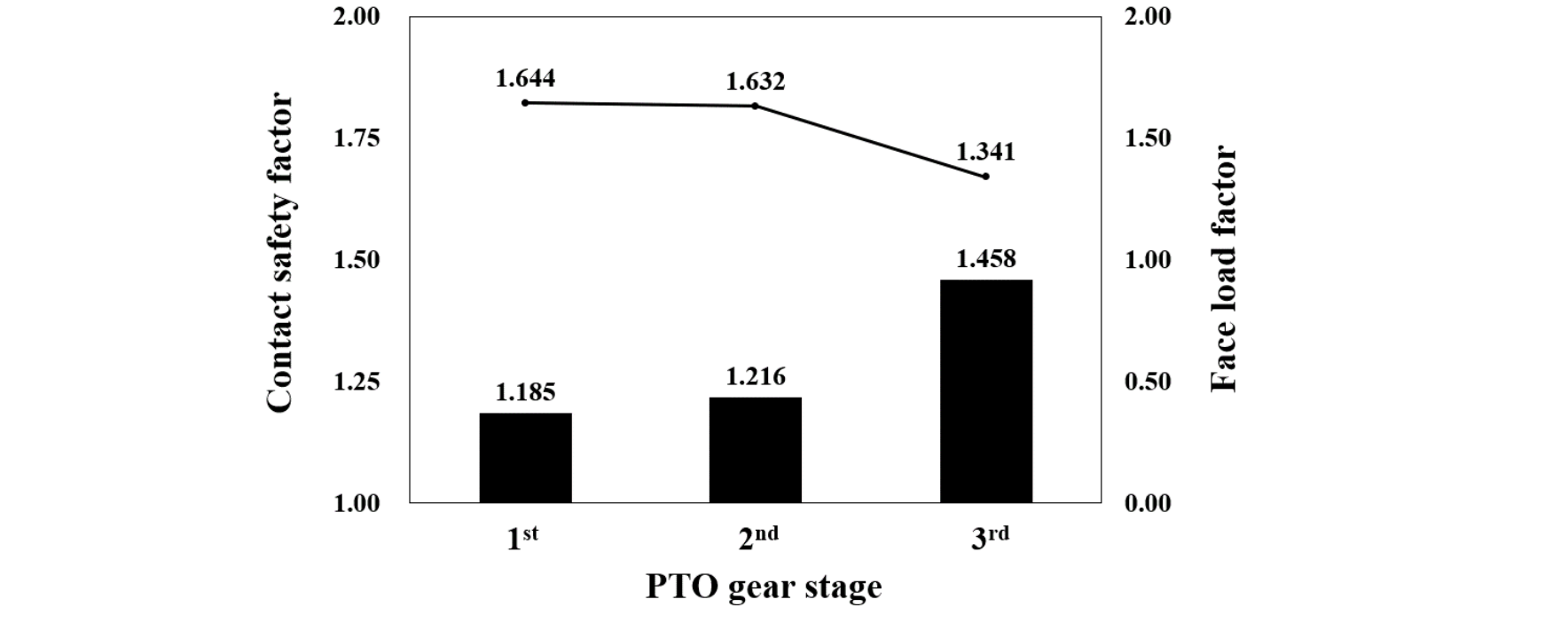

PTO 단수에 따른 치면 하중 분포 계수와 접촉 안전율에 대한 시뮬레이션 결과는 Fig. 3과 같이 나타났다. PTO 단수에 따른 치면 하중 분포 계수와 접촉 안전율은 각각 1단에서 1.644, 1.185, 2단에서 1.632, 1.216, 3단에서 1.341, 1.458로 나타났다. PTO 단수가 증가함에 따라 치면 하중 분포 계수는 감소하였으며, 접촉 안전율은 증가하는 것으로 나타났다. PTO 1단 구동기어에서 단위 길이당 최대 하중과 치면 하중 분포 계수가 가장 높게 나타났으며, 접촉 안전율이 가장 낮게 나타났다. 이는 PTO 1단에서 가장 높은 토크가 발생하고, 치면에 작용하는 하중이 한쪽으로 치우쳐 발생하면서 치면 하중 분포 계수가 가장 높게 나타나고, 이에 따라 접촉 안전율이 가장 낮게 나타난 것으로 판단되었다.

본 연구에서 개발한 PTO 기어트레인 모델의 시뮬레이션 결과, 치면 하중 분포 계수가 증가할수록 기어의 접촉 안전율이 감소하는 것을 확인하였으며, 이는 Kim et al. (2014)의 굴삭기용 선회 감속기 유성기어의 하중 분포 계수와 접촉 안전율은 반비례 관계이며 치면 하중 분포 계수가 증가하면 기어의 수명 및 접촉 안전율은 감소하는 것과 유사한 결과임을 알 수 있다. 따라서, 본 연구 결과는 선행 연구와 동일하게 ISO 6336 규격에서 PTO 단수에 따라 기어트레인의 치면 하중 분포 계수가 증가함에 따라, 접촉 안전율이 감소하는 것을 확인하였으며, 치면 하중 분포 계수와 접촉 안전율이 반비례 관계로 나타남을 확인하였다. 이에 따라, 기어의 치면 하중 분포 계수를 개선하여 접촉 안전율을 향상시킬 수 있을 것으로 판단되며, 기어의 치면 하중 분포를 개선하기 위해서는 Macro-geometry 및 Micro-geometry 방법을 이용한 추가적인 연구가 필요할 것으로 판단되었다.

Conclusion

본 연구는 농업용 트랙터 PTO 기어트레인의 최적화를 위한 기초 연구로써, 기어트레인 해석 상용 소프트웨어를 이용하여 시뮬레이션 모델을 개발하고 PTO 단수에 따른 구동기어의 치면 하중 분포 및 접촉 안전율에 대해서 분석하였다. 시뮬레이션 결과, PTO 1, 2, 3단 구동기어의 최대 하중은 각각 571, 469, 399 N·mm-1, 치면 하중 분포 계수는 각각 1.644, 1.632, 1.341, 접촉 안전율은 각각 1.185, 1.216, 1.458로 나타났다. 모든 PTO 단수에서 기어의 하중 분포가 치폭 중심에서 오른쪽으로 집중되는 것으로 나타났다. 또한 PTO 1단 및 2단 구동기어는 헬리컬 기어의 비틀림 방향으로 하중이 분포하는 것으로 나타났으며, PTO 3단 구동기어는 평기어로 PTO 1, 2단 구동 기어보다 하중이 고르게 분포하는 것으로 나타났다. PTO 단수가 증가함에 따라 치면 하중 분포 계수는 감소하였으며, 접촉 안전율은 증가하는 것으로 나타났다. PTO 1단 구동기어에서 치면 하중 분포 계수가 가장 높게 나타났으며, 접촉 안전율이 가장 낮게 나타났다. 이는 PTO 1단에서 가장 높은 토크가 발생하고, 치면에 작용하는 하중이 한쪽으로 치우쳐 발생하면서 치면 하중 분포 계수가 가장 높게 나타나고, 이에 따라 접촉 안전율이 가장 낮게 나타난 것으로 판단되었다. 따라서, 본 연구 결과를 바탕으로 치면 하중 분포 계수를 개선하면 접촉 안전율을 높일 수 있을 것으로 판단되며, 이를 위해서는 치폭, 모듈 등의 기어 제원 변경 및 치형 수정이 필요할 것으로 판단된다.