Introduction

농업용 트랙터는 쟁기, 로타리, 베일러 등 다양한 농작업기를 부착하여 작업기를 견인하거나 동력을 전달함으로써 농작업을 수행하는 농업용 차량이다(Kim et al., 2011a). 트랙터 동력전달시스템 중 유압 시스템은 비압축성 유체를 사용해 높은 에너지 밀도 및 높은 동력 전달 효율 등의 장점을 가지기 때문에 건설기계 및 농업기계 분야에서 작동 매개체로 활용하고 있다(Lee, 2018). 트랙터의 유압 시스템은 작업기의 승하강 조작, 부속작업기의 유압 구동 및 제어, 유압 클러치, 유압 브레이크, 조향 및 윤활 등 다양한 작업을 수행한다. 그러나 국내 농업기계 사후관리 업소를 대상으로 농업 기계 주요 부품 별 품질 수준을 조사한 결과, 국산 농업기계의 유압 품질 수준이 낮다는 응답은 68.4% (Shin et al., 2015)로 나타나 농업 기계의 유압 부품의 신뢰성 확보가 필요함을 알 수 있다. 유압 시스템 중 유압 펌프는 기계적 에너지를 유압 에너지로 변환하여 유압 시스템을 구동하기 때문에 유압 펌프의 신뢰성 확보는 중요한 실정이다. 특히, 트랙터의 작업기 구동 펌프는 사용빈도가 높고 작업기를 제어하므로 농작업 품질을 결정하는 중요한 부품이다. 유압 펌프의 신뢰성 평가에 대한 연구는 대부분 건설기계 및 공작기계 분야에서 수행되었으며, 농업기계 분야에서는 부족한 실정이다. Jung (2011)은 공작 기계용 압력 보상형 유압 펌프 고장 분석을 KS 규격 및 국제 규격을 참고하여 실시하였으며, 성능 시험, 환경 시험, 수명 시험에 대한 시험 항목 및 평가 기준을 정리하였다. 또한, 유압 펌프의 수명을 보증하기 위한 무고장 시험 시간 산출과 가속 수명 시험 방법 개발을 통해 압력 보상형 유압 펌프의 신뢰성 확보 가능성을 제시하였다. Kim et al. (2015)은 UH-60 헬기의 유압 펌프가 공중에서 운용되는 특성을 고려하여 시스템의 작동상태를 정의하였으며, 이에 따른 신뢰도를 분석하였다. 신뢰도 분석 결과를 활용하여 군수용 항공기 유형의 신뢰도 분석에 대한 활용 가능성을 제시하였다. Jung et al. (2018)은 벌류트 펌프의 무고장 시험 시간, 주요 고장 및 품질 기능 등 시험 평가 기준을 개발하였으며, 가속 수명 시험 모델을 적용한 수명 시험 방법을 개발하여 벌류트 펌프 요소 부품의 신뢰성 평가 방법을 제시 하였다.

트랙터 유압 펌프의 신뢰성 평가 시험은 농업 기계용 유압 펌프의 신뢰성 평가 기준인 RS-B-0063에서 정의하고 있다(Reliability assessment center of KIMM, 2008). 그러나 신뢰성 평가 기준에서 제시하는 시험 설계 방법은 유압 펌프의 사양을 통해 시험 조건을 결정하기 때문에 트랙터의 수명 및 농작업 환경을 고려한 신뢰성 평가가 어려운 실정이다. 트랙터 농작업을 고려한 신뢰성 평가를 위해서는 작업기 구동 펌프에 작용하는 농작업별 부하 계측을 통하여 실제 작업기 구동 펌프에 작용하는 통합등가부하를 분석하는 것이 필요하다. 그러나 아직까지 트랙터 유압 펌프의 통합등가부하에 관한 연구는 전무한 실정으로 농작업에 따른 차축 및 PTO (power-take-off)의 부하 분석에 관한 연구가 대부분 수행되었다.

따라서 본 연구는 트랙터 작업기 구동 펌프의 신뢰성 평가 방법 개발을 위한 기초 연구로써, 1) 주요 농작업 시 작업기 구동 펌프의 부하 계측, 2) 농작업 사용 빈도에 따른 통합등가부하 분석, 3) 작업기 구동 펌프의 가속 수명 시험 프로세스를 개발하였다.

Materials and Methods

작업기 구동 펌프 유압 부하 계측 시스템 개발

본 연구에서는 농작업 시 작업기 구동 펌프에 작용하는 부하를 측정하기 위하여 작업기 구동 펌프의 압력 및 유량을 계측하였다. 유압 부하 데이터 수집을 위해 사용한 트랙터(S07, TYM, Gongju, Korea)는 크기 4,225 (L) × 2,140 (W) × 2,830 (H) mm, 무게 3,985 kg이며, 국내에서 시장 규모가 크고 경운 정지 및 축산 작업을 주로 수행하는 78 kW급 대형 트랙터를 사용하였다(Baek et al., 2020). 시험용 트랙터의 엔진 정격 출력은 2,300 rpm에서 78 kW이며, 이때 PTO 출력은 69 kW이다. 작업기 구동 펌프는 엔진 직결 방식으로 이론 토출량은 24 cc·rev-1이며, 조향 및 윤활 펌프의 이론 토출량은 12 cc·rev-1이다. 이는 작업기 조작을 위한 작업기 구동 펌프에 더 많은 동력이 필요하기 때문이다(Kim et al., 2011b). 작업기 구동 펌프는 기어 펌프 형식으로, 변속기를 통해 오일을 공급받아 작업기 구동과 조향 펌프로 오일을 공급하는 역할을 수행한다. 이때 작업기 구동 펌프는 위치 제어 및 견인 부하 제어를 수행하며, 후방 6개의 인출구와 3점 히치를 통해 작업기 구동을 수행한다. 작업기 구동 펌프 안전 밸브 작동시 유지 압력은 20.50 MPa이며, 최대 출력에서의 압력과 유량은 각각 16.46 MPa, 54.33 L·min-1, 출력은 15.03 kW이다. 작업기 구동 펌프의 압력은 펌프 토출부에 설치된 센서(HySens PR 130, HYDROTECHNIK, Limburg, Germany)를 통해 계측되었으며, 유량은 작업기 구동 펌프의 이론 토출량과 엔진의 회전속도를 통해 계산하였다. 이때 엔진 회전속도는 엔진과 작업기 구동 펌프가 직결되어 있기 때문에 CAN (controller area network)통신을 통해 계측을 수행하였다. 작업기 구동 펌프의 압력과 엔진 회전속도는 데이터 수집 장치(CRONOS compact CRC-400-11, IMC, Berlin, Germany)를 통해 100 Hz의 속도로 데이터를 계측하였으며, 트랙터 내부 PC에 이더넷 연결을 통해 데이터 수집이 가능하도록 구성하였다(Lim et al., 2019).

트랙터 주요 농작업에 따른 유압 부하 계측

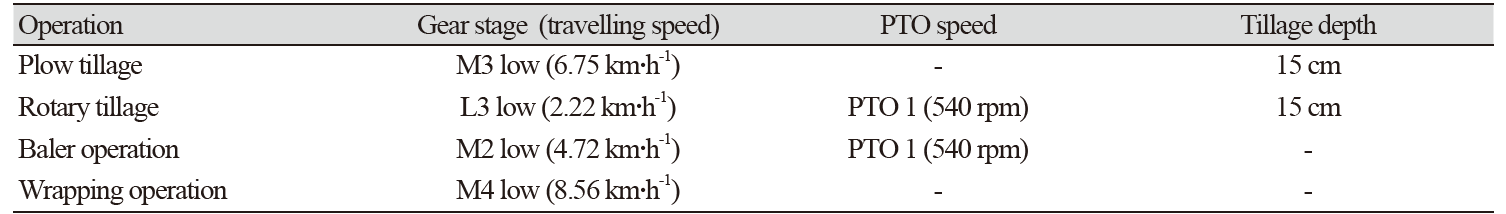

트랙터 유압 부하 측정은 주요 농작업인 쟁기 경운, 로타리 경운, 베일러 작업, 랩핑 작업을 대상으로 실시하였다. 쟁기 경운은 토양을 절삭, 반전, 파쇄하고, 로타리 경운은 토양을 절삭, 베일러 작업은 수확된 건초를 압축(Kim et al., 2019), 랩핑 작업은 베일러 작업을 한 건초를 보관하기 위하여 사용된다. 이때, 작업기는 78 kW급 트랙터에 적합한 경폭이 280 cm인 몰드보드 플라우(WJSP-8, Woongjin Machinery Co., Ltd., Gimje, Korea), 경폭이 260 cm인 로타리(E260, CELLI Co., Ltd., Forlì, Italia), 중형 원형 베일러(TAB5310, TYM Co., Ltd., Gongju, Korea), 베일 직경이 140 cm인 랩핑기(SOFTLINER RF 1400A, ELHO Co., Ltd., Bennäs, Finland)를 사용하였다. 쟁기 경운과 로타리 경운은 충청남도 서산시 운산면(36°46'48.0"N 126°33'44.6"E)에서 수행하였으며, 베일러 작업과 랩핑 작업은 전라북도 부안군 동진면(35°46'13.9"N 126°44'03.0"E)에서 수행하였다. 농작업별 포장 시험은 전형화된 규격 및 방법이 없어 국내 농가에서 일반적으로 작업되는 순서로 수행하였다. 작업기 구동 펌프는 쟁기 및 로타리 포장시험 시 작업 중 경심제어, 작업 종료 시 작업기 상승에 사용되며, 베일러 작업 시 베일 수집 후 베일 배출을 위해 챔버를 상승할 때 사용되고, 랩핑 작업 시 랩핑 작업기의 상승, 랩핑 작업기의 구동 등에 지속적으로 사용된다. 각각의 농작업은 숙련된 작업자를 통하여 수행하였으며, 이때 작업 단수 및 조건은 78 kW급 트랙터에서 주로 사용하는 작업 단수로 Table 1과 같이 선정하였다.

Table 1. Experiment conditions of field operations for measuring hydraulic pressure and flow rate.

|

|

PTO, power-take-off. |

등가부하

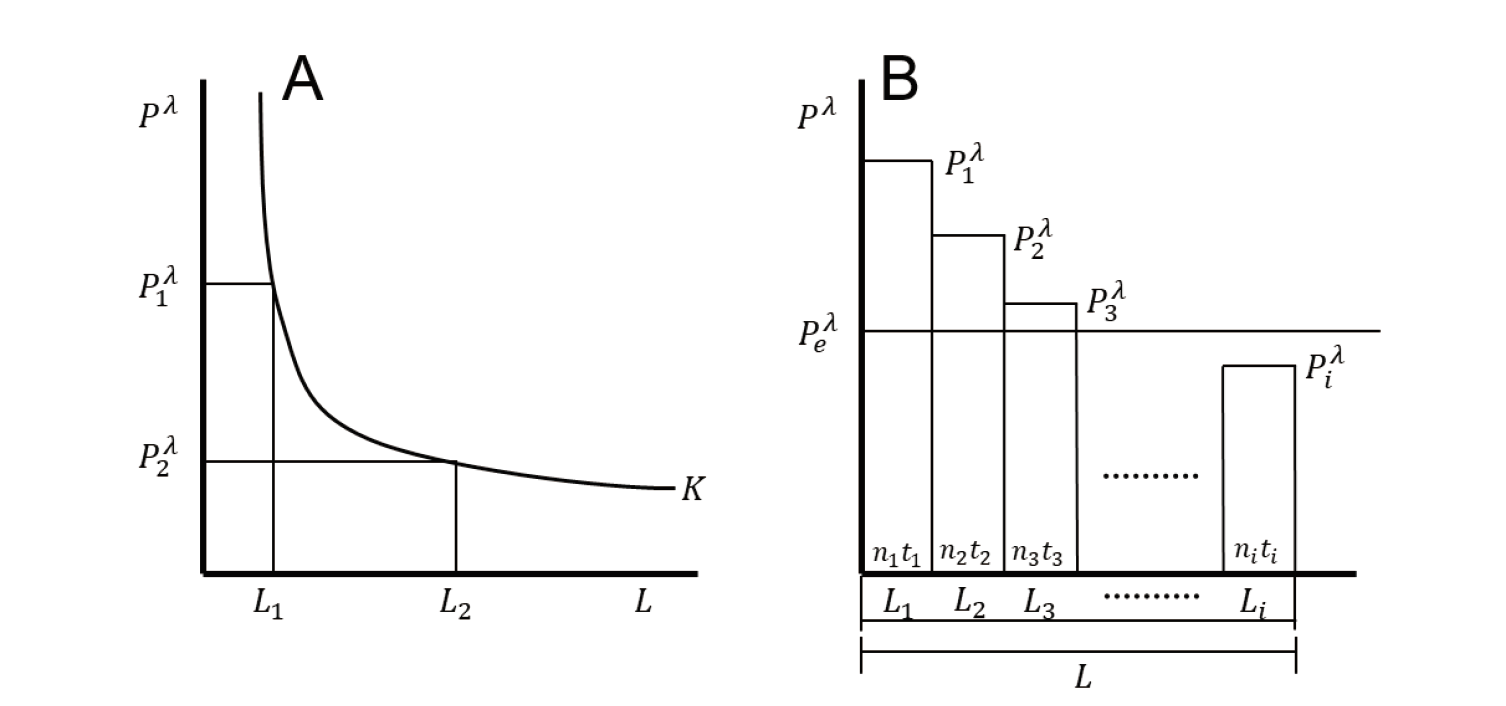

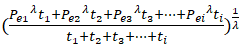

농작업 시에는 토양 및 작물 조건에 따라 불규칙한 형태로 부하가 발생하나, 신뢰성 평가 기준을 개발하기 위해서는 농작업을 대표할 수 있는 하나의 부하 조건으로 나타내야 한다. 이를 등가부하라고 하며, 작업기 구동 펌프의 등가부하는 등가 압력과 등가 유량으로 나타낼 수 있다. 농작업별 등가부하 계산은 누적 손상 기반의 Palmgren-Miner 방법을 사용하였으며(Miner, 1945), Fig. 1과 같이 임의의 부하(Piλ)와 부하가 작용하는 시간(Li)에 의한 부분 손상의 합이 누적 손상인 K에 이르면, 부품은 수명을 다해 파손이 발생하게 된다. 농작업 시 작업 부하는 Fig. 1과 같이 불규칙한 부하(Piλ)가 연속적인 형태로 나타나며, 압력과 하중에 의한 역승모델을 이용하는 식(1)을 통하여 불규칙한 부하가 작용하는것과 동일한 영향을 작용하게 하는 등가부하(Peλ)를 계산하였다. 이때 작업기 구동 펌프는 습동부를 갖는 회전체로 피로 손상 지수(λ)는 8을 사용하였다(Nelson, 1990). 농작업별 등가 유량(Qei)은 식(2)와 같이 작업기 구동 펌프의 등가 회전 속도(nei)에 펌프 이론 토출량(Q)을 곱하여 계산하였다. 등가부하는 계측된 데이터를 모두 이용하여 계산하는 것이 일반적이나, 본 연구에서는 작업기 구동 펌프를 지속적으로 사용하지 않는 것을 고려하여 계측된 농작업 데이터를 모두 이용한 경우(integrated equivalent using agricultural operation data)와 농작업 시 부하 변동이 발생하는 구간의 데이터만 이용한 경우(integrated equivalent load when implement working pump was operated)의 2가지 등가부하를 계산하였다.

Fig. 1. Palmgren-Miner method for determination of equivalent load using the cumulative-damage rule. (A) Total damage calculation of Palmgren-Miner diagram, (B) calculation of equivalent load using load-cycle diagram. P, hydraulic pressure (bar); L, the number of cycle; K, area of total damage by load; ni, rotations speed at the ith load level (rpm); ti, time at the ith load level (s).

Pei =  (1)

(1)

Where, Pei = Equivalent pressure of each agricultural operation (bar)

fi = Ratio (number of frequencies of the hydraulic pressure at the ith load level/total number of frequencies of the hydraulic pressure)

Pi = Pressure at the ith load level (bar)

λ = Fatigue damage exponent (constant, 8)

Qei =  (2)

(2)

Where, Qei = Equivalent flow rate of each agricultural operation (L·min-1)

Q = Implement working pump displacement (cc·rev-1)

nei= Equivalent rotation speed (rpm)

hi = Ratio (number of frequencies of rotation speed at the ith load level/total number of frequencies of rotation speed)

ni = Engine rotation speed at the ith load level (rpm)

λ = Fatigue damage exponent (constant, 8)

통합등가부하

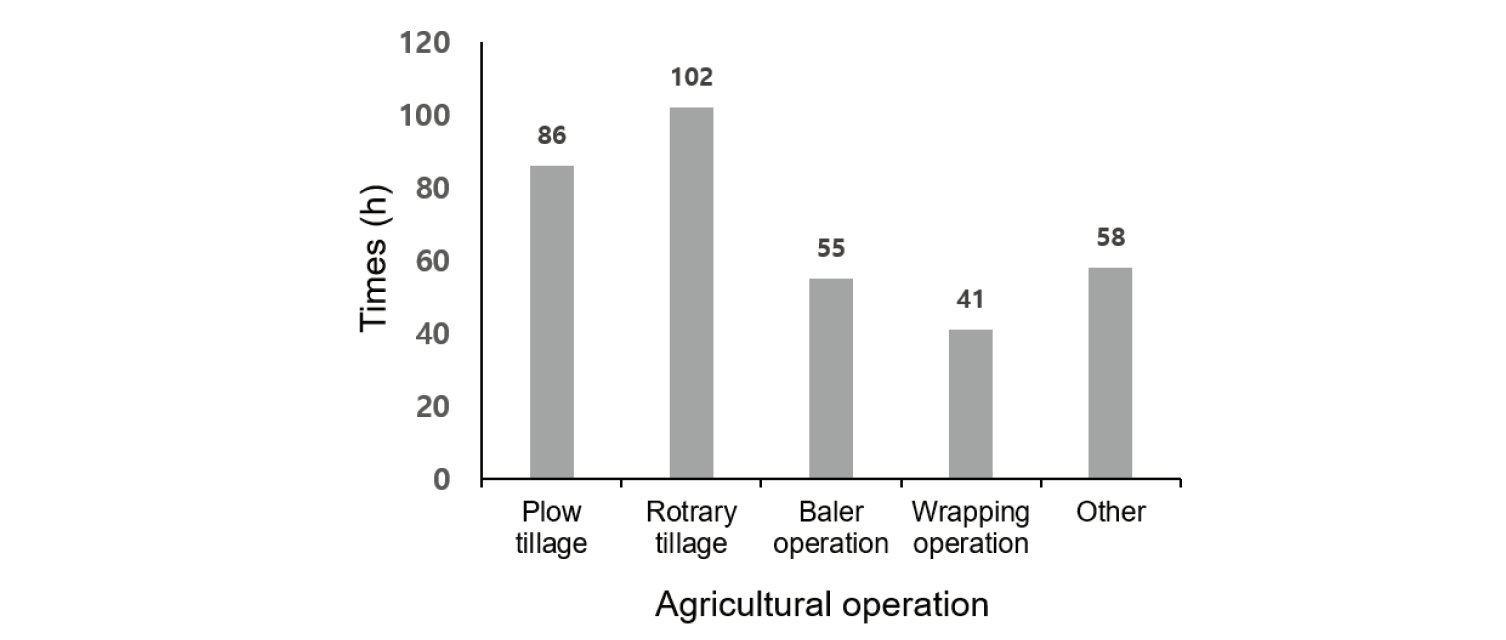

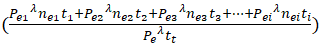

통합등가부하는 농작업별 부하를 모두 고려한 부하로 이를 계산하기 위해서는 농작업별 연간 사용 시간을 반영하는 것이 필요하다. 그러므로 Fig. 1과 같은 등가부하 계산 방법의 전체 사이클(L)과 부하별 사이클(Li)을 연간 농작업 시간(tt)과 농작업별 연간 사용 시간(ti)으로 설정하였으며, 작업별 등가 압력(Pei), 작업별 등가 유량(Qei)을 이용하여 통합등가압력(Pe)과 통합등가유량(Qe)을 계산하였다. 이때, 사용한 통합등가압력과 통합등가유량 식은 (3), (4)와 같다. 78 kW급 트랙터의 농작업 시간은 Fig. 2와 같이 문헌 연구를 이용하였다(Lee, 2011), 문헌 연구 결과, 78 kW급 트랙터의 연간 작업 시간은 평균 342 시간으로 나타났으며, 작업 시간은 로타리 경운, 쟁기 경운, 로더 등 기타 작업, 베일러, 랩핑의 순서로 각각 102, 86, 58, 55, 41시간으로 나타났다(Lee, 2011). 특히, 기타 작업은 작업시간이 주요 농작업에 비해 적고 모든 농작업을 반영하기가 어렵기 때문에 유압 펌프의 신뢰성 확보를 위하여 쟁기 경운, 로타리 경운, 베일러 작업, 랩핑 작업 중 가장 유압 부하가 높은 작업의 부하 데이터로 대체하여 사용하였다.

Pe=  (3)

(3)

Where, Pe= Integrated equivalent pressure (bar)

ti = Annual use time of each agricultural operation (hour)

λ = Fatigue damage exponent (constant, 8)

Qe=  (4)

(4)

Where, Qe= Integrated equivalent flow rate (L·min-1)

ne =Integrated equivalent rotation speed (rpm)

tt = Annual use time of agricultural operation (hour)

λ = Fatigue damage exponent (constant, 8)

작업기 구동 펌프의 가속 수명 시험 프로세스

작업기 구동 펌프는 보증 수명 시간 동안 고장이 발생하지 않아야 하며, 이때, 가속 수명 시험 프로세스에서 보증 수명 시간을 보증하기 위한 시험 시간을 무고장 수명 시간(T)이라고 한다. 무고장 수명 시간은 식(5)와 같이 계산하며, 이때, 형상모수(β)는 작업기 구동 펌프의 주요 고장 원인이 마모인 것을 고려하여 2.0인 와이블 분포를 이용하였다(Nelson, 1990).

본 연구에서 작업기 구동 펌프의 내구성 시험을 위한 무고장 수명 시험 시간 계산 조건은 문헌 연구를 참고하였으며, 시료 개수(N) 2개, 신뢰수준(CL) 80%, 신뢰도(Rx) 90%로 설정하였다(Jung and Kim, 2010; Jung et al., 2012). 무고장 수명 시험 시간은 B10 수명이 트랙터의 보증 수명인 2,736시간(8년, 342시간/년)임을 통해 약 7,561시간으로 계산되었다(Lee, 2011; KAMICO and KSAM, 2017). 이때, B10 수명은 보증 수명 시간(Bx) 내에 시료 중 10%의 작업기 구동 펌프의 파손이 발생할 수 있음을 의미한다.

T = Bx  (5)

(5)

Where, T = Zero failure test time (hour)

Bx = Qualification life (hour)

CL = Confidence level

N = Number of test sample (constant, 2)

Rx = Reliability

β = Shape parameter (constant, 2)

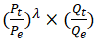

기계장치는 무고장 수명 시간에 대하여 평가하는 것이 필요하나 오랜 시간과 많은 비용이 소모되어 실제 작용하는 부하보다 더 가혹한 부하를 적용하여 시험 시간을 단축시키는 식(6)과 같은 가속 수명 시험 방법이 사용되고 있다. 가속 계수는 식(7)과 같이 실제 사용 조건(압력 Pe, 유량 Qe) 에 대한 시험 조건(압력 Pt, 유량 Qt)의 비로 계산되며, 가속 계수가 클수록 실제 사용 조건 보다 시험 조건을 더 가혹하게 하고 시험 시간이 단축된다. 가속 계수는 시험 시간의 결정과 동시에 고장의 재현 가능 유무를 결정하는 중요한 항목이기 때문에 적절한 가속 계수의 선정이 필요하다. 본 연구에서 실제 농작업에 따른 작업기 구동 펌프의 고장을 재현하기 위하여 사용 조건은 농작업 데이터의 통합등가부하와 농작업 시 변동이 발생한 부하 데이터의 통합등가부하로 설정하였다. 농작업시 변동이 발생한 부하 데이터는 각 농작업별 최소 1초 이상의 데이터를 사용하기 위해 농작업 압력 데이터 최댓값의 70% 이상의 데이터를 선정하였다. 시험 조건은 트랙터 구동 시 작업기 구동 펌프에 작용하는 최대 압력 210 bar와 최대 유량 58.9 L·min-1으로 설정하여 가속수명시험 프로세스를 개발하였다.

Ta =  (6)

(6)

Where, Ta= Acceleration test time (hour)

T = Zero failure test time (hour)

AF = Acceleration factor (constant)

AF =  (7)

(7)

Where, AF = Acceleration factor (constant)

Pt = Hydraulic pressure test condition (bar)

Pe = Hydraulic pressure use condition (bar)

λ = Fatigue damage exponent (constant, 8)

Qt = Flow rate test condition (L·min-1)

Qe = Flow rate use condition (L·min-1)

Results and Discussion

주요 농작업 부하 계측

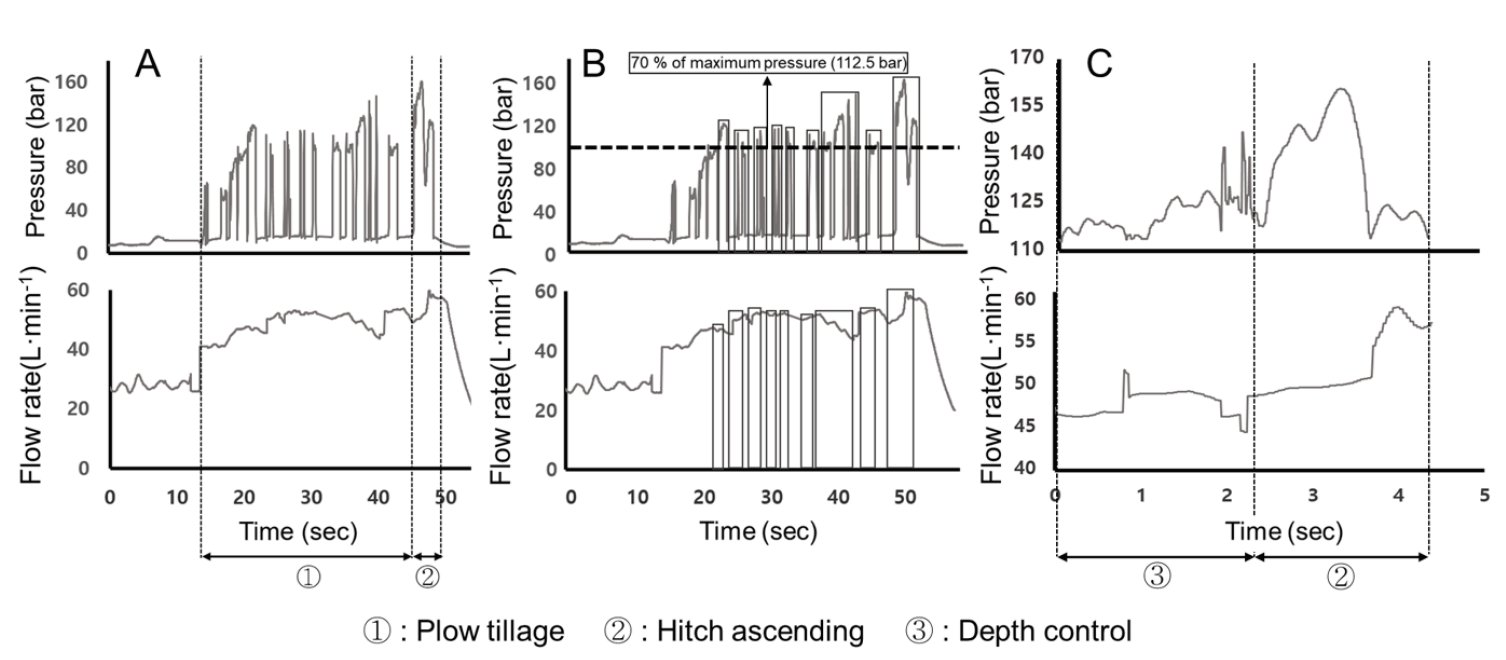

쟁기 경운 작업 시 작업기 구동 펌프의 부하를 측정한 결과는 Fig. 3와 같이 나타났다. 쟁기 경운 시 작업기 구동 펌프의 유압 압력과 유량은 각각 6.0 - 160.7 bar와 20.01 - 60.13 L·min-1의 범위를 보였으며, 평균 압력과 유량은 각각 36.7 bar, 42.77 L·min-1로 나타났다. 쟁기 작업은 54.3초 동안 약 100 m의 작업을 수행하였으며, 작업 중 경심 제어를 위한 작업기 상승 시 약 2.16초, 작업 종료 후, 작업기 상승 시 약 2.23초간 높은 압력이 발생하였다. 그러므로 쟁기 작업 시 작업기 구동 펌프의 작동을 대표할 수 있는 등가부하는 쟁기 작업 시의 전체 데이터와 큰 압력 변화를 보이는 경심 제어 시 데이터, 작업기 승하강 시의 데이터를 이용하여 계산하였다.

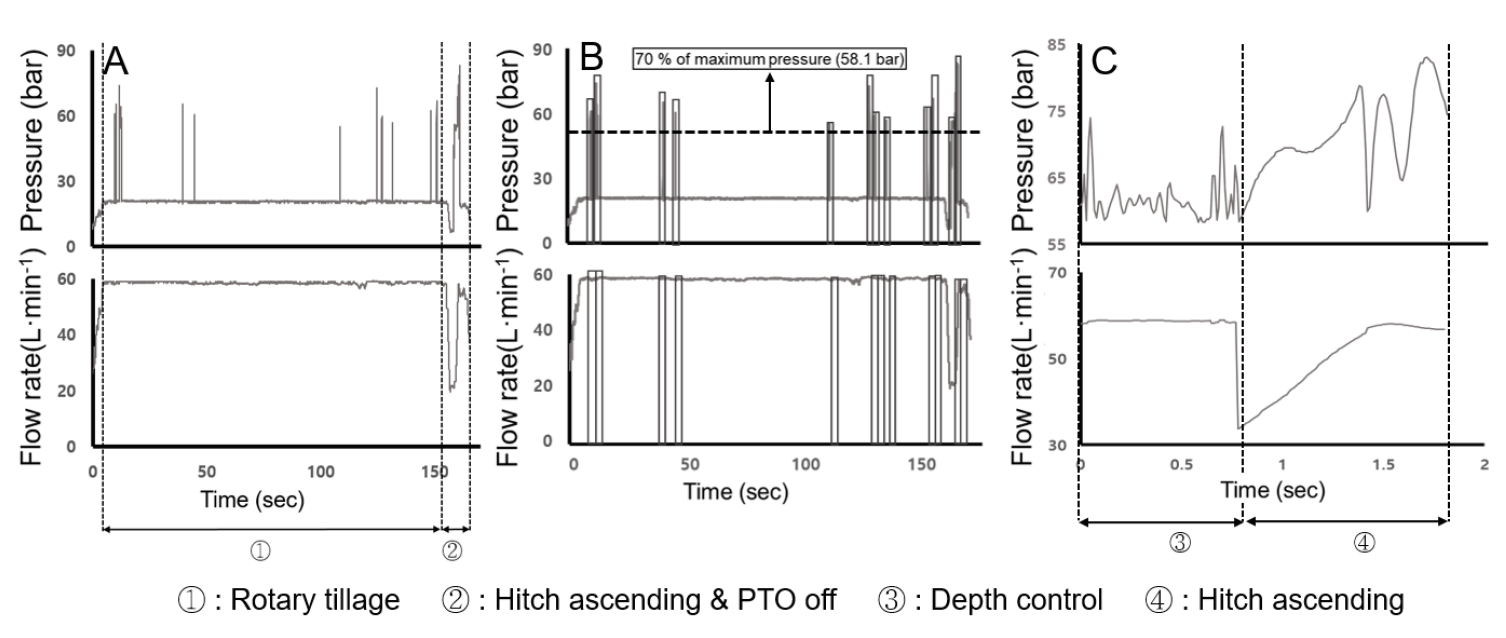

로타리 경운 작업 시 작업기 구동 펌프의 부하를 측정한 결과는 Fig. 4와 같이 나타났다. 로타리 경운 시 작업기 구동 펌프의 유압 압력과 유량은 각각 6.5 - 83.0 bar와 19.6 - 59.2 L·min-1의 범위를 보였으며, 평균 압력과 유량은 각각 21.3 bar, 57.0 L·min-1로 나타났다. 로타리 작업은 165.1초 동안 약 100 m의 작업을 수행하였으며, 작업 중 경심 제어를 위한 작업기 상승 시 약 0.8초, 작업 종료 후 작업기 상승 시 약 1.0초간 높은 압력이 발생하였다. 그러므로 로타리 작업 시 작업기 구동 펌프의 작동을 대표할 수 있는 등가부하는 로타리 작업 시의 전체 데이터와 큰 압력 변화를 보이는 경심 제어 시 데이터, 작업기 승하강 시의 데이터를 이용하여 계산하였다.

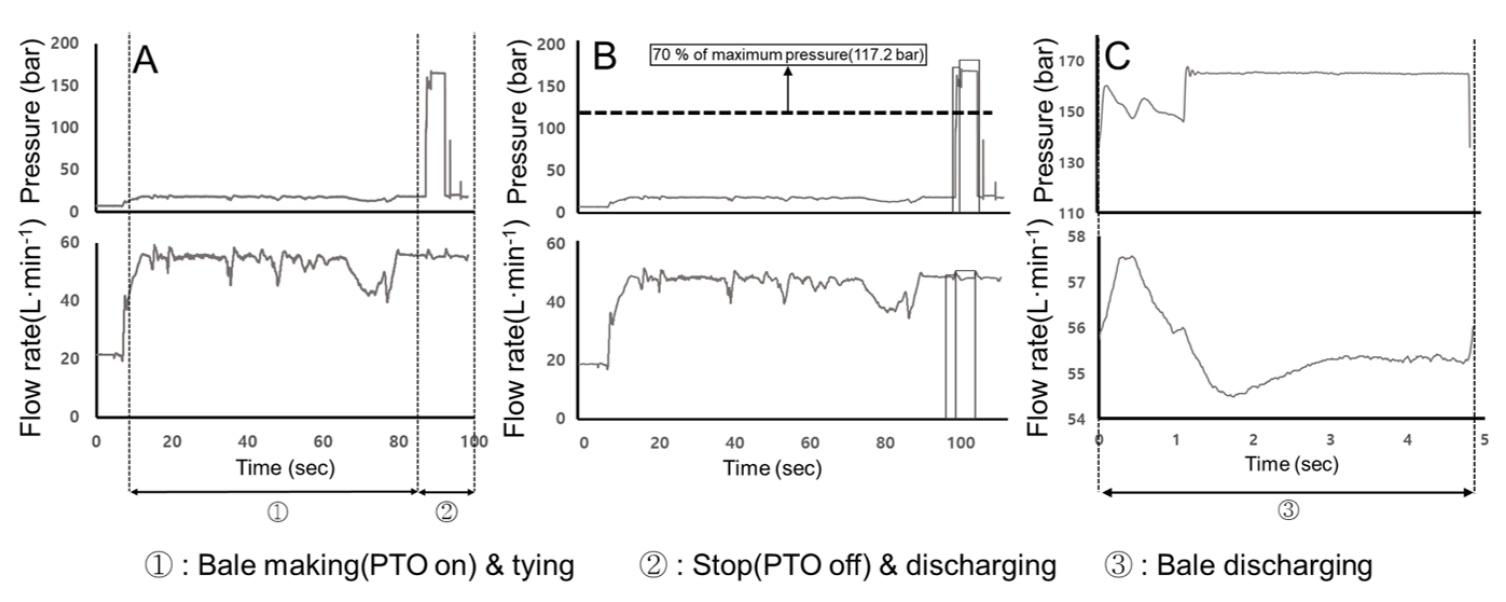

베일러 작업 시 작업기 구동 펌프의 부하를 측정한 결과는 Fig. 5와 같이 나타났다. 베일러 작업 시 작업기 구동 펌프의 유압 압력과 유량은 각각 6.4 - 167.4 bar와 19.5 - 59.3 L·min-1의 범위를 보였으며, 평균 압력과 유량은 각각 23.9 bar, 50.8 L·min-1로 나타났다. 베일러 작업은 98.4초 동안 약 100 m의 작업을 수행하였으며, 작업 종료 후 베일 배출을 위한 작업기 챔버 상승 시 약 4.86초간 높은 압력이 발생하였다. 그러므로 베일러 작업 시 작업기 구동 펌프의 작동을 대표할 수 있는 등가부하는 베일러 작업 시의 전체 데이터와 큰 압력 변화를 보이는 작업기 챔버 상승 시의 데이터를 이용하여 계산하였다.

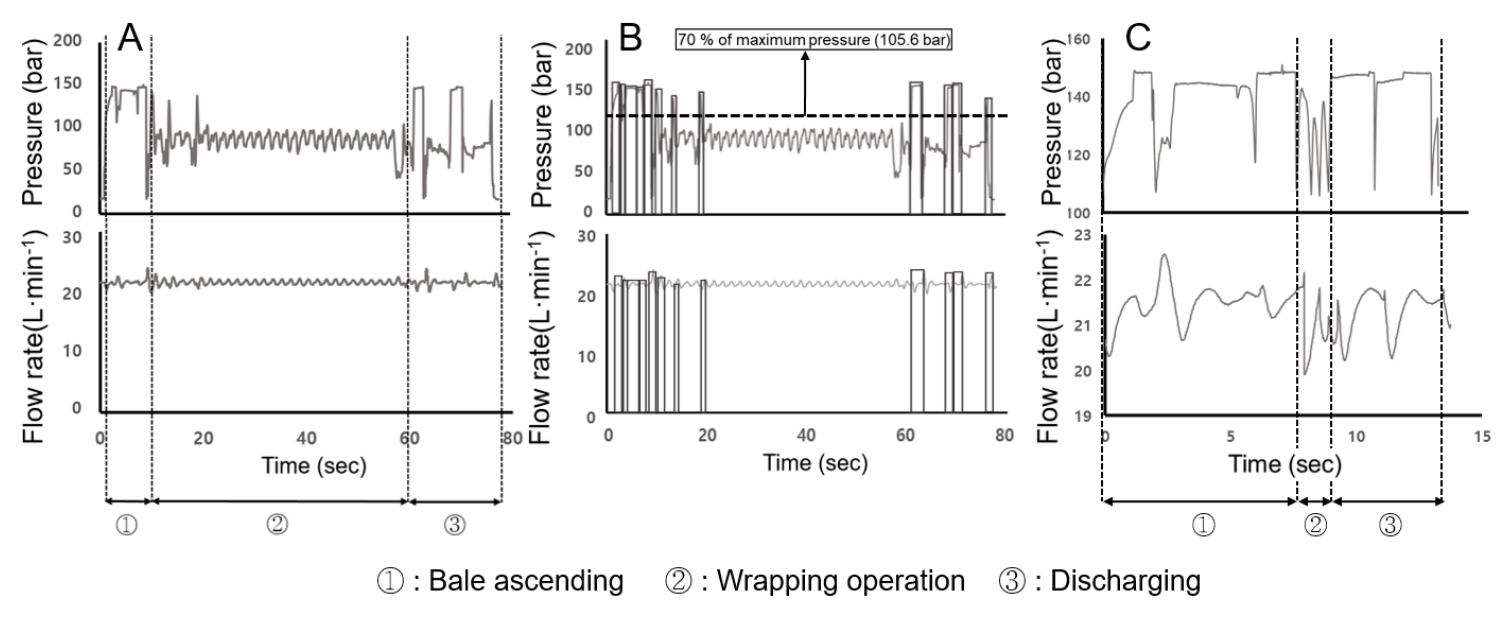

랩핑 작업 시 작업기 구동 펌프의 부하를 측정한 결과는 Fig. 6과 같이 나타났다. 랩핑 작업 시 작업기 구동 펌프의 유압 압력과 유량은 각각 17.0 - 150.9 bar와 19.9 - 23.9 L·min-1의 범위를 보였으며, 평균 압력과 유량은 각각 91.0 bar, 21.6 L·min-1로 나타났다. 랩핑 작업은 베일이 위치한 장소로 이동하여 작업을 수행하였으며, 작업 시작 전, 베일 상승 시 약 8.6초, 작업 시작 전, 랩핑 작업 시작을 위한 작업기 구동 시 약 0.7초, 작업 종료 후, 베일 배출을 위한 작업기 구동 시 약 4.5초간 높은 압력이 발생하였다. 그러므로 랩핑 작업 시 작업기 구동 펌프의 작동을 대표할 수 있는 등가부하는 랩핑 작업 시의 전체 데이터와 큰 압력 변화를 보이는 작업기 구동 시의 데이터를 이용하여 계산하였다.

작업기 구동 펌프의 등가부하

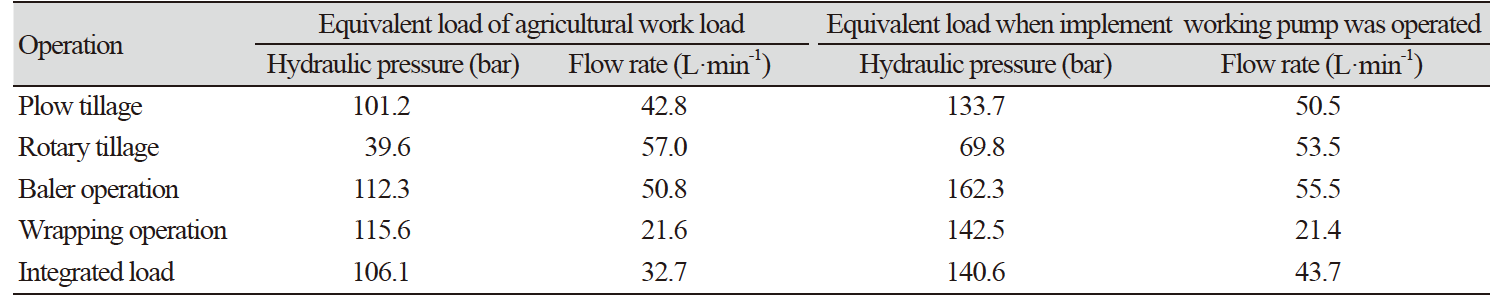

등가부하 계산은 농작업 부하 데이터와 농작업 시 변동이 발생한 부하 데이터에 대해 수행되었으며, 계산 결과는 Table 2와 같다.

쟁기 경운 작업에 따른 등가 압력과 등가 유량은 각각 101.2 bar, 42.8 L·min-1으로 계산되었으며, 변동이 발생한 압력 데이터는 약 112.5 bar 이상으로, 등가 압력과 등가 유량은 각각 133.7 bar, 50.5 L·min-1으로 계산되었다. 로타리 경운 작업에 따른 등가 압력과 등가 유량은 각각 39.6 bar, 57.0 L·min-1으로 계산되었으며, 변동이 발생한 압력 데이터는 약 58.1 bar 이상으로, 등가 압력과 등가 유량은 각각 69.8 bar, 53.5 L·min-1으로 계산되었다. 베일러 작업에 따른 등가 압력과 등가 유량은 각각 112.3 bar, 50.8 L·min-1으로 계산되었으며, 변동이 발생한 압력 데이터는 약 117.2 bar 이상으로, 등가 압력과 등가 유량은 각각 162.3 bar, 55.5 L·min-1으로 계산되었다. 랩핑 작업에 따른 등가 압력과 등가 유량은 각각 115.6 bar, 21.6 L·min-1으로 계산되었으며, 변동이 발생한 압력 데이터는 약 105.6 bar 이상으로, 등가 압력과 등가 유량은 각각 142.5 bar, 21.4 L·min-1으로 계산되었다. 농작업에 따른 등가부하는 랩핑 작업 시 가장 높게 나타났으며, 로타리 작업 시 가장 낮게 나타났다. 부하 변동이 높은 구간의 등가부하는 베일러 작업 시 가장 높게 나타났으며 로타리 작업 시 가장 낮게 나타났다. 이를 통해 작업기 구동 펌프에 로타리 작업보다 베일러 및 랩핑 작업 시 더 큰 부하가 발생하는 것을 알 수 있다.

주요 농작업에 따른 통합등가압력과 통합등가유량은 각각 106.1 bar, 32.7 L·min-1으로 계산되었으며, 부하 변동이 높은 구간의 통합등가압력과 통합등가유량은 각각 140.6 bar, 43.7 L·min-1으로 계산되었다. 계산된 통합등가부하는 쟁기 및 로타리 작업에 비해 크게 나타났으며, 베일러 및 랩핑 작업에 비해 작게 나타났다. 그러므로 작업기 구동 펌프는 쟁기 및 로타리 작업보다 베일러 및 랩핑 작업 시 더 큰 부하가 발생하는 것을 알 수 있다.

가속 수명 시험 프로세스 개발

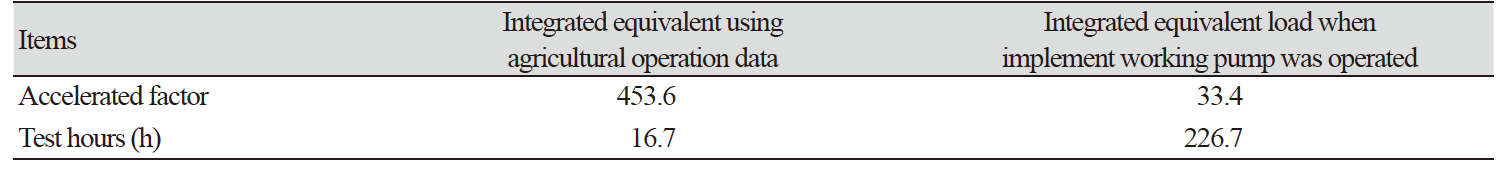

농작업 통합등가부하를 이용하여 작업기 구동 펌프의 가속 수명 시험 개발 결과는 Table 3과 같이 나타났다. 농작업 전체 통합등가부하를 사용한 경우, 가속계수와 시험 시간은 각각 453.6와 16.7시간으로 나타났으며, 부하 변동 시의 통합등가부하를 사용한 경우, 가속계수와 시험 시간은 각각 33.4와 226.7시간으로 나타났다.

Conclusion

본 연구는 트랙터 작업기 구동 펌프의 가속 수명 시험 프로세스를 개발하였다. 가속 수명 시험 프로세스를 개발하기 위해 가속계수와 시험 시간을 계산하는 것이 필요하다. 가속계수 및 시험 시간은 농작업 시 계측한 부하데이터를 통해 개발한 통합등가부하와 시험 조건을 통해 계산되었으며, 시험 조건은 작업기 구동 펌프에 작용하는 최대 압력과 유량으로 각각 210 bar, 58.9 L·min-1으로 설정하였다. 농작업 부하 계측은 주요 농작업인 쟁기 경운, 로타리 경운, 베일러 작업, 랩핑 작업을 통해 수행하였으며, 통합등가부하는 전체 농작업을 고려한 등가부하, 부하 변동 시의 등가부하, 누적손상법과 농작업별 연간 사용시간을 통해 계산되었다. 전체 농작업을 고려한 등가압력은 쟁기 경운, 로타리 경운, 베일러 작업, 랩핑 작업 각각 101.2, 39.6, 112.3, 115.6 bar 로 나타났으며, 등가 유량은 각각 42.8, 57.0, 50.8, 21.6 L·min-1으로 나타났다. 부하 변동 시의 등가 압력은 쟁기 경운, 로타리 경운, 베일러 작업, 랩핑 작업 각각 133.7, 69.8, 162.3, 142.5 bar로 나타났으며, 등가 유량은 각각 50.5, 53.5, 55.5, 21.4 L·min-1으로 나타났다. 전체 농작업을 고려한 통합등가압력과 통합등가유량은 각각 106.1 bar, 32.7 L·min-1으로 계산되었으며, 부하 변동 시의 통합등가압력과 통합등가유량은 각각 140.6 bar, 43.7 L·min-1으로 계산되었다. 시험 조건과 전체 농작업을 고려한 통합등가부하, 부하 변동 시의 통합등가부하를 이용하여 개발한 가속계수는 각각 453.6, 33.4이다. 이는 국내 트랙터 보증 수명 2,736시간 보증을 위하여 요구되는 무고장 수명 시험시간 약 7,561시간을 각각 16.7, 226.7시간으로 단축하여 수명 시험이 가능하다(Lee et al., 2005). 농작업 전체의 통합등가부하를 사용한 경우는 시험 시간은 단축할 수 있으나 가속계수가 다소 높아 정확한 파손 시점과 현상을 재현하기 어려운 단점이 있다. 또한 부하 변동 시의 통합등가부하를 사용하는 경우에는 상대적으로 파손 조건을 재연하기 용이한 장점이 있으나, 오랜 시험 시간이 필요한 단점이 있어 사용자는 시험 목적에 따라 두 방법을 적절히 선택하여 사용하거나 다른 시험 조건을 이용하여 가속 계수를 적절히 계산하는 것이 필요할 것으로 판단된다.

Acknowledgements

본 결과물은 농림축산식품부의 재원으로 농림축산연구센터지원사업(714002-07)과 농림식품기술기획평가원의 기술사업화지원사업(817040-3)의 지원을 받아 연구되었음.

Authors Information

Seok-Pyo Moon, https://orcid.org/0000-0001-6224-9395

Seung-Min Baek, https://orcid.org/0000-0002-4627-191X

Sun-Ok Chung, https://orcid.org/0000-0001-7629-7224

Young-Jun Park, https://orcid.org/0000-0001-6045-7406

Tae-Ho Han, https://orcid.org/0000-0003-0390-0306

Yong-Joo Kim, https://orcid.org/0000-0003-0018-2310