Introduction

배추는 우리나라 대표 발효식품인 김치의 주재료로 이용되고 있는 중요한 채소 중의 하나이다. 작형별로 봄배추가 8,725 ha, 고랭지배추가 4,245 ha, 가을배추는 10,968 ha, 겨울 배추는 2,286 ha의 재배면적을 차지하며(KOSIS, 2019), 2017년 기준 작형별 생산량은 봄배추가 57.4만 톤, 고랭지배추는 25.5만 톤, 가을배추는 136.2만 톤, 월동 배추는 34.9만 톤이 생산되고 있다(Kim and Choi, 2020). 지역별 재배양식과 표준 기계화 재배양식을 고려했을 때 봄배추작형의 두둑 폭 60 cm, 고랑 폭 30 cm, 주간 거리 40 cm의 1줄 재배가 대부분이지만(Kim and Choi, 2020), 농가마다 각각의 다양한 재배양식을 가지고 있으며 두둑 간의 거리가 표준화가 되어있지 않아 기계 사용이 어려운 실정이다(Lee et al., 2018).

밭농업의 기계화율은 총 60.2%이며, 이 중 수확 작업의 기계화율은 10.1%에 불과하다(KOSIS, 2019). 경운, 정지 및 방제작업은 90%의 기계화율을 달성하였으나, 파종 및 정식, 수확 작업은 10% 이내로 매우 저조하다. 배추 재배 작업단계별 노동시간을 살펴보면 총 73.1 h·10 a-1로 경운·정지, 비닐 피복, 시비, 제초, 방제작업만 기계화가 이루어지고 있으나 수확 및 운반작업은 아직도 대부분 인력에 의존하고 있어 노동강도가 크고 작업능률이 낮은 실정이다. 배추의 수확 작업 및 운반작업의 노동 투하시간은 19 h·10 a-1로 노동 투하 비율은 전체의 26.2%로 배추 재배 작업 중 가장 노동비율이 높다. 따라서 배추 재배에 있어 수확 작업의 기계화는 시급히 해결되어야 할 과제로 대두되고 있다.

우리나라 배추 수확기 개발에 관한 연구는 인발용 1조식 무·배추 수확기(Choi et al., 2017)를 통해 밭작물인 무와 배추에 관련해 수확기를 개발했고, 트랙터 부착형 배추수확기 개발(Hong et al., 2000a)에서 1조식 기계로 개발이 되었다. 수차례 연구과제들이 수행됐지만 아직까지 실용화 단계에는 이르지 못했고, 현재 국내 배추수확의 기계화는 전무하다. 기존에 연구된 배추 수확기는 트랙터 동력을 이용한 작업기 형태로, 굴취날을 통한 굴취작업 후 인력을 통하여 수집 및 선별하는 기능이 있었기 때문에 국내 실정에 맞도록 인발식이며 이송 및 수집을 중심으로 수행이 가능한 트랙터 부착형 배추 수집작업기가 필요한 실정이다.

본 연구는 트랙터 부착형 배추 수집기 개발을 위한 연구의 일환으로 시작품을 제작하고 그 성능을 농경지 수확작업을 통해 평가하는 것이다. 배추 수집기는 배추의 재배양식, 관행 수확 및 수확 후 처리 실태를 고려하여 개발하였으며, 배추의 크기 조사분석에 따라 배추 이송장치 및 수집 장치의 시작기 개발 및 성능시험을 진행하였다. 따라서 본 연구의 목적은 기존 연구결과를 토대로 배추의 이송, 수집을 일관작업할 수 있는 트랙터 부착형 배추 수집기를 제작하여 성능을 평가하였다.

Materials and Methods

국내 배추 재배양식 및 물리적 특성 조사

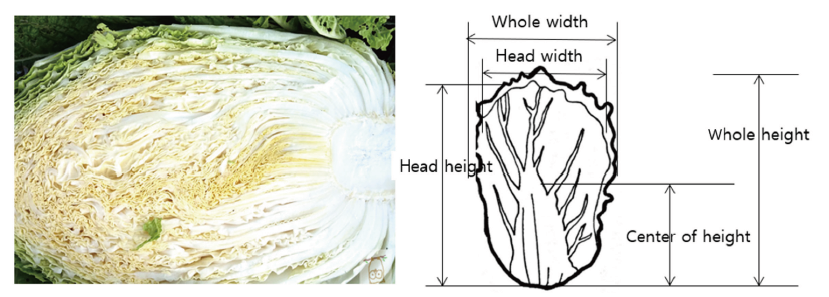

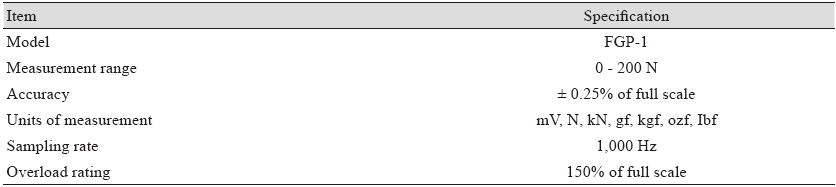

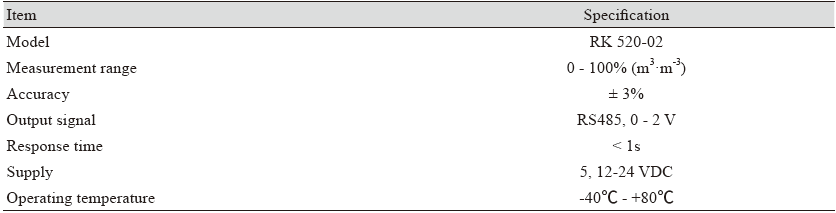

본 연구에서는 배추 수집기 시작기를 개발하기 위하여 주요부 제원을 설정하기 위한 기초자료를 얻고자 국내 주요 배추 품종의 물리적 특성을 조사하였다. Fig. 1은 힘 및 토양수분 측정 센서를 보여주고 있으며, Fig. 2는 배추의 기하학적 특성을 조사하기 위해 설정한 용어의 정의를 보여주고 있다. Table 1와 Table 2는 힘 측정게이지와 토양수분 센서의 주요 제원을 요약한 것이다. 배추의 작형 및 품종별(가을배추, 월동배추)로 수확 시기에 배추의 포장에서 배추 각부의 치수 및 무게를 조사하였다(Kim and Choi, 2020).

트랙터 부착형 배추 수집기 시작기 제작

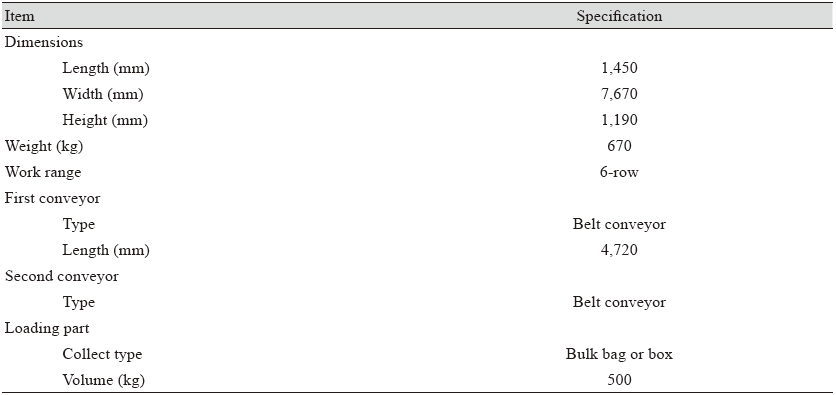

배추 수집기 시작기를 Fig. 3, Table 3과 같이 설계 제작하였다. 1차 이송부의 길이를 동시에 6열을 수집할 수 있도록 6조식으로 제작하였다. 배추수확기의 구조 및 제원은 인발 후, 작물 1차 이송부, 작물 2차 이송부, 수집·반출부로 이루어진다. 배추수집기 전체 중량의 17%를 차지하는 메인프레임은 2,007 mm × 1,430 mm × 1,880 mm 로 제작하였다. 소재로는 구조용강 탄소강(SM45C)을 사용하였고 트랙터에 부착하기 위해 3점 링크 프레임을 부착하였다. 인력으로 배추를 수확한 후 1차 컨베이어에 배추를 놓으면 오른쪽 방향으로 이동되어 2차 이송부를 거쳐 수집부로 이송된다. 1차 이송부와 2차 이송부의 상하작동은 2개의 유압실린더를 통해 탄력적으로 지지되도록 설계하였고, 레버를 통해서 조정될수 있도록 하였다. 배추크기별 적응성을 높이기 위해 협지이송장치 프레임의 간격을 250 - 300 mm 까지 조절 가능한 구조로 설계·제작하였다(Hong et al., 2000a). 1차 이송부는 플라스틱 컨베이어 벨트 구조식으로 4,720 mm × 530 mm × 250 mm로 제작하였으며, 유압구동식으로 레버를 이용해 조작이 가능하도록 하였다. 2차 이송부도 1차 이송부와 이어 동일하게 플라스틱 컨베이어로 되어있으며 2,900 mm × 700 mm × 390 mm 으로 제작하였다(Hong et al., 2000a). 기체의 경량화를 위해 알루미늄(AL) 소재를 사용하였다.

배추수집 및 반출방식은 수확 후 운반 적재 작업과 연계성 향상을 위해서 2가지 방식으로 제작하였다. 수집부에 철재 팔레트(부피 감소를 위해 접을 수 있음)를 제작하여 작업자가 최대 3명이 탑승 가능하여 배추를 bulk bag 혹은 박스에 수집할 수 있도록 2가지 방식으로 설계 제작하였다(Hong et al., 2000b). 트랙터 부착형 배추수집기 수집부는 1차, 2차 횡이송 컨베이어를 거쳐서 이송된 배추를 최대 3명의 작업자가 동시 작업할 수 있는 메시팔레트에 탑승하여 수작업으로 박스에 담아 포장하거나, bulk bag 에 수집할 수 있는 2가지 방식으로 제작하였다. 두개의 유압실린더를 수집부 아래에 설치하여 높낮이를 조절할 수 있도록 제작하였다.

배추 수집기 시작기 유압 구조

배추수집기의 유압회로도는 기체의 원활한 수확작업을 위한 1차, 2차 이송부, 수집된 작물의 양에 대응하여 수집부 높이 조절을 위한 수집부 높이 제어부로 구성하였다. 배추수집기의 유압구동 동력은 트랙터의 PTO동력을 사용하여 DC 12 V용 솔레노이드 밸브를 통해 유압모터를 구동하였다(Chung et al., 2016). 좌·우 1, 2차 이송부를 구동하는 유압모터 2개와 뿌리절단·이송부의 위치제어용 유압실린더 2개를 제어하고, 수집·반출부분에 적외선 센서(D6T-8L-06, Omron, Kyoto, Japan)를 부착하여 작물이 수집·반출되기 직전에 기체의 동력을 차단하여 구동을 멈춰서 작업자가 작물을 손상하지 않고 효율적으로 수집작업을 할수있게 하였다. 수집·반출부에서는 bulk bag에 효율적으로 담을 수 있게 bulk bag 밭침에 유압실린더 2개를 장착하여 상하 이동할 수가 있게 하였다(Stout et al., 1966).

배추 수집기 시작기 작업속도, 벨트속도 구명, 성능 시험 방법

개발된 시작기의 수확 성능 시험을 위해 2018년 9월 충북 괴산에 있는 배추 농가에서 성능 시험을 진행하였다. 국제종합기계 A1100T 80hp 트랙터에 부착하여 현장시험을 진행하였다. 테스트할 면적은 10 a (약 300 평)이며 수집방식은 박스작업 및 bulk bag 두가지 방식 모두 실행하였다. 밭농업 경쟁력 제고를 위한 밭농업기계화 촉진방안 및 주요 작목별 기계화전략 도출에서 제시한 표준 기계화 재배양식을 고려하여 1줄, 두둑 폭 40 cm, 고랑 폭 30 cm, 주간 30 cm의 배추 포장을 조성하였다(Dong et al., 2016).

개발된 시작기의 수확 작업 정밀도 시험을 위해 손실률(%), 이송률(%), 손상률(%) 및 작업능률을 분석하였다(Park et al., 2016). 손실률과 이송률 및 손상률은 배추 수집기의 수집 능력에 관련되는 직접적인 요인이다. 컨베이어의 속도가 느리면 이송부에 정체 현상이 발생하며, 컨베이어에 한 번에 투입되는 작물의 양이 증가해 시작기의 성능이 떨어지게 된다. 또한, 컨베이어의 속도가 빠르게 되면 배추가 충격에 의해서 손상이 쉽게 발생하게 된다. 따라서, 배추의 손상을 최소화하고 이송을 원활히 하기 위해서 이송 컨베이어의 적정 속도를 구명할 필요가 있다. 이송 컨베이어의 수평 속도는 트랙터 작업속도보다 빨라야지만 이송부에서 정체 현상이 발생하지 않는다. 따라서, 수확기 작업 시 일반적인 작업속도인 0.1 m·s-1를 기준으로 의해 컨베이어의 적정 속도를 계산하여 0.07, 0.1, 0.13 m·s-1 3수준으로 요인을 선정하였다. 데이터는 SAS (v9.4, SAS Institute Inc., Cary, NC, USA)를 이용하여 5% 수준에서 최소유의차 검정을 실시하였다(Han et al., 2017). 트랙터의 작업속도는 수확 작업 시 작업기의 성능과 밀접한 관련이 있다. 작업속도가 빠르면 작업기 내 투입되는 물량이 과다하여 순환이 원활히 되지 않으며 작물의 손상이 발생하게 된다. 따라서, 개발한 배추 수집기 시작기가 원활히 작업할 수 있는 적정 작업속도를 구명할 필요가 있다.

일반적으로 작물을 수확하는 기계는 부하를 최소화하며 작업 시에 손상을 줄이기 위해 저속 1단 또는 2단에서 작업을 수행한다(Lee et al., 2018). 따라서, 작업속도는 저속 1단, 저속 2단, 저속 3단 3수준으로 요인을 선정하였다. 10 a (약 300평) 중 30평씩 나누어서 부착한 트랙터의 주행속도를 0.07, 0.1, 0.13 m·s-1 으로 정하고 이송장치의 속도는 주행속도에 비례하여 1 : 1.5로 정하여 3번에 걸쳐 해당 구간에서 수집된 전체 배추의 개수를 기준으로 손실된 개수, 이송 중 떨어진 개수, 손상된 개수를 계수하여 진행하였다. 손실률, 이송률은 배추를 이송부에 올려놓은 뒤 수집부까지 떨어지지 않고 적재함에 담겨진 배추의 개수를 기준으로 하였다. 손상률은 시험 구간당 전체 수집된 배추에서 찍힘이나 이송 벨트의 압축력에 의한 무름 등 상품성을 잃었다고 판단되는 배추를 판별하여 결정하였다(Kim and Choi, 2020). 작업능률은 배추 수집기 시작기의 작업속도, 작업기의 작업 폭, 포장 효율을 고려하여 단위 시간당 작업량을 계산하였다(Hong et al., 2000c).

Results and Discussion

국내 주요 배추 품종의 재배양식 및 물리적 특성

배추의 품종별 재배 작형과 물리적 특성 조사를 위해 강원도 평창군 소재 농가, 충청북도 괴산 소재 농가시험 포장에서 시행하였다. 국내의 배추 재배는 일반적으로 경사진 노지에서 행해지며, 배추의 공급 체계 정립을 위해 작형을 구분해 재배하는데 크게 봄배추, 여름배추, 가을배추 및 겨울(월동)배추로 구분되어진다.

본 연구에서는 각 작형별로 재배양식을 조사하였다. 배추 수확 기계화 적용 재배양식은 파종에서 수확까지 작업의 연계성과 수확 시 작업 정밀도의 향상, 수확 배추와 미 수확된 배추의 분리가 용이한 조간 60 cm, 주간 30 - 40 cm, 두둑높이 20 cm 이하인 둥근두둑 1줄재배가 바람직 할 것으로 판단되었다(Hong et al., 2002). 강원도 평창군 소재 농가에서 품종 및 재배작형은 가을배추(월동배추)였고, 토양수분함량 34.5% d.b., 둥근두둑의 1열재배이며, 주간거리는 40 cm, 조간거리는 90 cm의 재배양식으로 재배가 되었으며, 충청북도 괴산 소재 농가에서 품종 및 재배작형은 봄배추였고, 토양수분함량 27.3% d.b., 둥근두둑 2열재배였으며, 주간거리 40 cm, 조간거리 60 cm 의 재배양식으로 재배되었다.

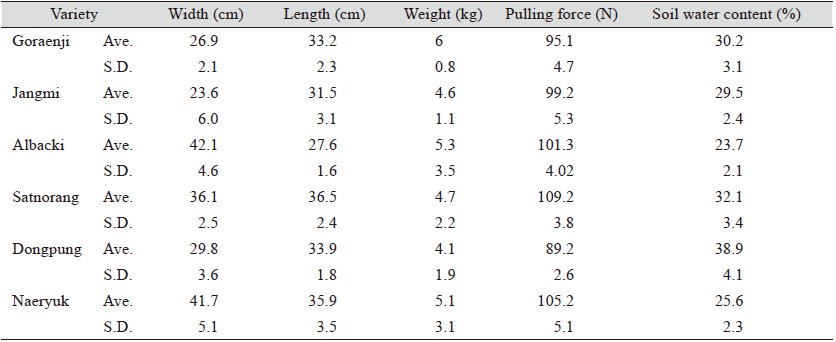

배추 수집기 시작기의 주요부 요인 분석을 위한 기초자료로서 수확 시기 재배작형별 배추의 물리적 특성 조사를 위해 각각 포장별로 배추의 직경, 길이, 무게를 측정한 결과, Table 4에 요약된 바와 같이, 봄배추의 결구폭은 230 - 280 mm, 전체 길이는 290 - 320 mm 범위로 나타났다. 가을배추의 결구폭은 170 - 280 mm, 전체 길이는 260 - 330 mm 범위였고, 겨울배추는 결구폭이 290 - 340 mm, 전체 길이는 320 - 350 mm 범위로 나타났다. 대체로 월동배추가 다른 품종의 재배작형에 비해 크기가 큰 것으로 나타났다(Kim and Choi, 2020).

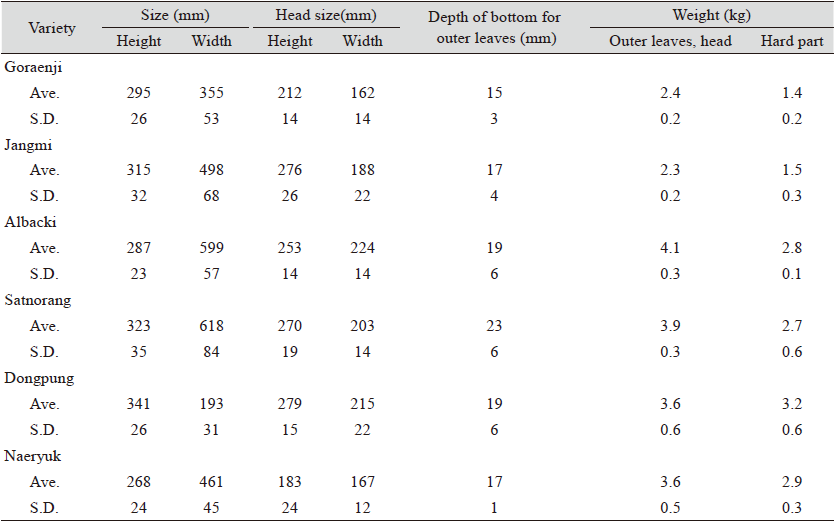

배추작형 및 품종별 배추전체크기, 결구부크기, 무게의 조사결과를 Table 5에 나타내었다. 수확시기의 배추 형상은 외엽의 밑면을 지면에 밀착하고 있고,외엽매수는 7 - 10매 정도이다. 외엽의 폭을 나타내는 배추 전체 폭은 배추의 겨울나기를 하기 위해 외엽올 묶어 결구폭과 큰 차이가 나지 않는 월동배추인 동풍품종올 제외하고 430 - 680 mm, 전체높이는 250 - 280 mm 범위이었다. 연질고무벨트로 배추를 협지하여 이송하기 위해 필요한 결구부 폭 및 높이는 각각 130 - 220,240 - 290 mm정도 범위로서 배추작형 및 품종에 따라 차이가 있었다. 대체로 가을 및 월동배추가 봄노지. 및 고랭지 재배 품종에 비해 크기가 큰 것으로 나타났다.

|

Table 4. Physical characteristics of Chinese cabbage by location.

|

|

Ave., average; S.D., standard deviation. |

|

Table 5. Physical characteristics of Chinese cabbage by variety.

|

|

Ave., average; S.D., standard deviation. |

배추 수집기 시작기 성능

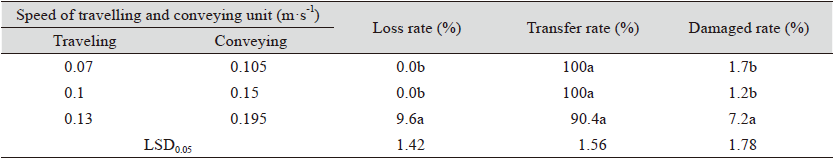

겨울 노지 배추 수확 성능시험을 위해 부착한 트랙터의 주행속도를 0.07,0.1, 0.13 m·s-1 3수준으로 설정하였고, 이송장치의 속도는 주행속도에 비례하여 1 : 1.5 로 하여 총 3번에 걸쳐 시험하였다(Hong et al., 2000a). 그 결과, Table 6와 같이 주행속도 0.07,0.1, 0.13 m·s-1 중 0.1 m·s-1에서 손실률 0.0%. 이송률 100%, 손상률 1.2% 이내로 양호한 것으로 나타났다. 주행속도 0.07 m·s-1에서는 손실률 0.0%, 이송률 100%, 손상률 1.7% 이었으며 주행속도 0.13 m·s-1인 경우 손실률 9.6%, 이송률 90.4%, 손상률 7.2%로 측정되었다. 주행속도 0.07 m·s-1인 경우 0.1 m·s-1와 마찬가지로 낮은 손실률과 높은 이송률을 나타내었고, 작업자들이 대기해야 할 정도로 작업시간이 충분했다. 주행속도 0.13 m·s-1인 경우 작업자들이 배추를 인발해 1차 이송부에 적재하는 속도보다 시작기 이동 속도가 빨라서 인발한 배추들 일부를 땅에 다시 내려놓는 현상이 발생하여 높은 손실률이 측정되었다.

|

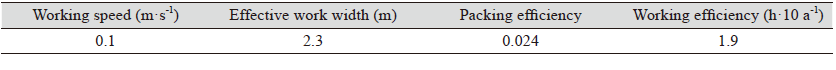

Table 6. Working rate by travelling speed of the Chinese cabbage collector.

|

|

a, b: Means with the same letter are not significantly different. (p < 0.05). |

시작기에는 최소 3명의 작업자가 올라가서 작업할 수 있는 철재 팔레트(접이식)를 부착하였고, 배추가 2차 이송부를 지나 수집·반출되기 직전 적외선 센서를 활용해 컨베이어 벨트가 정지되어 박스작업을 할 수 있도록 한 옵션을 추가로 제작하였다. 주행속도 0.1 m·s-1 작업 시, 작업 능률은 작업효율 0.024, 유효작업폭 2.3 m를 고려하여 1.9시간에 10 a (0.1 ha)를 수확할 수 있는 것으로 측정되었다(Table 7).

Conclusion

본 연구는 배추 수집기 시작기 개발 및 성능시험을 위하여 시작기를 제작하고 현장테스트를 진행하였다. 배추의 작형 및 품종별(가을배추, 월동배추)로 수확 시기에 배추의 포장에서 배추 각부의 직경, 길이, 무게, 토양 수분함수율에 따른 치수와 인발력 등을 조사하였고, 배추 내·외엽의 평균 압축강도, 결구배추의 압축비율별 최대압축력 및 손상정도, 배추 뿌리의 절단특성을 실내에서 조사하였다. 시작기의 현장시험을 통해 배추 수집기 시작기의 손실률, 이송률, 손상률, 작업능률 등을 조사하였다. 그 주요 결과를 요약하면 다음과 같다.

1) 1차 이송부, 2차 이송부, 수집·반출부로 구성된 4조식(1차 시작기), 6조식(시작기)를 통해 인발후 이송부에 올려놓으면 수집부로 이송되어 수집되는 배추 수확용 시작기를 개발하였다.

2) 수확성능평가를 위해 재배포장의 기계화 재배양식은 지역별 재배양식과 표준 기계화 재배양식을 고려하여 봄배추, 겨울배추 기준으로 조성하였으며, 개발된 배추 수집기 시작기의 경우 배추재배 기계화를 위한 재배 작업진입성, 기계수확 가능성 등을 고려하여 1고랑 1줄재배, 주간거리 40 cm, 조간거리 40 cm가 바람직한 것으로 나타났다.

3) 시작기의 주행속도 및 벨트속도비에 따른 수확 성능시험 결과 주행속도 0.1 m·s-1, 이송벨트 속도비 1 : 1.5에서 이송률 99.8%, 손실률 0.2%. 손상률 3.5%, 작업능률 2.1 h·10 a-1로 가장 높게 나타났다. 시작기의 주행속도 및 벨트속도비에 따른 수확 성능시험 결과 주행속도 0.1 m·s-1, 이송벨트 속도비 1 : 1.5에서 이송률 100%, 손실률 0%, 손상률 1.2%, 작업능률 1.9 h·10 a-1로 가장 높게 나타났다.

Authors Information

Kwang-Min Han, https://orcid.org/0000-0002-5083-0200

Mohammod Ali, https://orcid.org/0000-0002-1822-3005

Khine Myat Swe, https://orcid.org/0000-0002-6565-4932

Sumaiya Islam, https://orcid.org/0000-0003-3180-5699

Sun-Ok Chung, https://orcid.org/0000-0001-7629-7224

Dae-Geon Kim, https://orcid.org/0000-0003-0548-3729