Introduction

농촌의 고령화와 여성화에 따라 조작이 용이한 농업기계와 편의 장비가 탑재된 농작업차량의 필요성이 증대되고 있다. 트랙터는 주요 농업 기계 중 28.4%의 보급률(KAMICO and KSAM, 2019)을 차지하고 있으며, 주요 농업 동력원으로 다양한 농작업을 수행할 수 있다(Kim et al., 2019). 트랙터 변속기는 일반적으로 전후진, 주변속, 부변속 등으로 구분되며, 전후진은 국내 소규모 농지 특성을 고려할 때 가장 빈번히 사용되는 변속기이며, 기존 수동변속기가 가지는 피로감, 불편함 등을 개선하기 위한 연구개발이 수행되고 있다(Choi et al., 2010; Ahn et al., 2020). 국내외 농업기계 제조사에서는 전후진 변속을 위하여 사용되던 수동 변속기에 대한 피로감, 불편함 등을 개선하기 위하여 유압클러치 방식의 전후진 변속기를 개발하여 트랙터에 적용시키고 있다(Kim et al., 2009; 2011). 전후진 변속은 기존의 클러치 페달을 조작하지 않고도 유압 제어를 이용하여 변속할 수 있어 운전자의 편의성이 향상된다.

트랙터의 전후진 변속은 습식 다판 유압 클러치를 작동시켜 변속이 수행되며, TCU (transmission control unit)가 클러치를 제어한다. 변속 충격을 줄이기 위해서는 변속 중 유압 클러치의 토크를 제어할 수 있도록 클러치 압력을 제어하여야 한다. 클러치 압력을 제어하는 비례제어 밸브는 작동유 온도 및 밸브 내부의 압력뿐만이 아니라 부하유량, 전류변화 등의 인자들에게도 많은 영향을 받으며 제어성능이 크게 변화한다(Jung and Lee, 2006). 이를 개선하기 위해 최근 유압 특성을 고려한 전류 피드백 방식의 제어 기술이 많이 사용되고 있다. 해당 방식은 유압 형성에 영향을 끼치는 인자들을 고려하여 시험을 수행하고, 인자들의 조건에 따라 비례제어 밸브에 발생하는 전류를 측정한다. 측정된 전류 값은 비례제어 밸브 내 조건을 예측할 때 사용되며, 비례제어 밸브 내 조건을 고려하여 제어를 수행하기 때문에 제어품질을 높일 수 있다. 기존의 방식들에 비해 시스템 구성이 간단하고, 비교적 제어 정확도가 높아 자주 사용되고 있다(Kim et al., 2020).

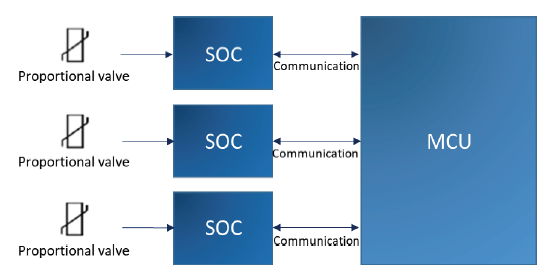

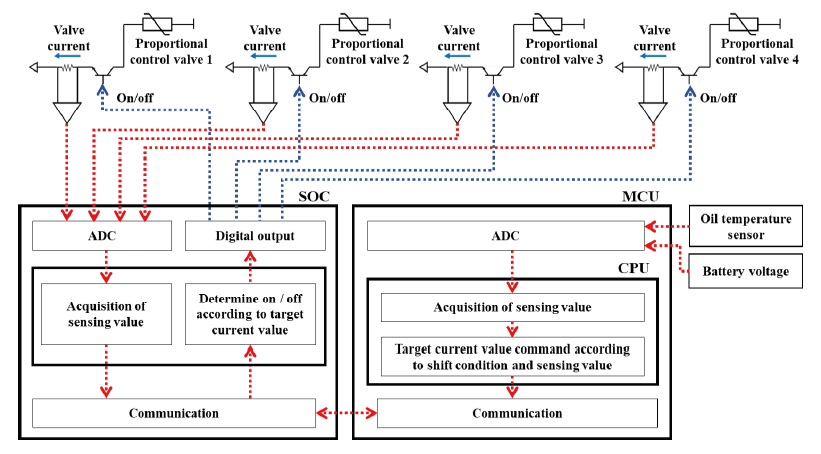

피드백 타입의 유압비례 제어 밸브는 제어를 위한 연산과정이 필요하다. 전류 피드백형 밸브를 제어하기 위해 사용되는 대부분의 제어기는 계측 및 연산 과정을 모두 제어기의 CPU (central process unit)에서 처리하게 구성되어 있다. 제어기의 CPU의 사용량이 높으면 프로세스의 반응시간이 늦어지게 되고, 이에 따라 제어 반응속도가 느려지게 된다. 제어기의 성능을 유지시키고 지속적인 제어를 수행하기 위해서는 적절한 프로세스 배분을 통해 CPU 부하율을 특정수치 이하로 유지시켜 주는 SOC (system on chip) 시스템이 부착된 제어기 시스템이 상용화 되어 사용되고 있다. SOC 시스템은 연산을 담당하고 있으며, 연산 후 제어 값을 CPU로 전달하여 제어를 수행한다. SOC가 부착된 시스템은 CPU만을 이용하여 제어를 수행하는 방식에 비해 CPU 사용량이 낮아진다. 그러나 제어기의 작업 안정성을 확보하기 위해서는 사용조건을 가정하고 조건에 따른 안정성 시험은 필요하다.

이러한 제어 성능 향상을 위한 연구는 주로 제어기 성능평가를 수행할 수 있는 시험장치 개발 및 제어 방식에 대하여 중점적으로 수행되었다. Jung and Lee (2006)은 자동변속기에 일반적으로 적용되는 PWM (pulse width modulation)및 비례제어 솔레노이드밸브에서 요구되는 정특성 및 동특성을 파악하기 위한 성능분석시험에 활용될 수 있는 성능시험기를 개발하였으며, 유압시험을 통하여 설계된 기능을 검증하였다. Jung (2010)은 대용량 유량 제어에 적용되는 비례제어밸브의 변위를 제어하는 위치제어기를 비례적분제어기로 설계하여 시험을 통하여 제어 성능을 검증하였다. 또한, Lee et al. (2015)는 트랙터의 프론트 로더에 사용되는 비례제어밸브의 시뮬레이터를 설치하여 경사에 관계없이 버켓의 수평을 능동적으로 제어하는 알고리즘을 개발하여 제어 성능을 평가하였다.

해당 연구들은 모두 제어 성능 및 비례밸브의 제어 성능에 대한 성능 개선 및 평가에 대한 연구들을 수행하였다. 제어 품질을 향상시키기 위해서는 비례제어밸브뿐만 아니라 제어기의 제어 안정성에 대한 평가도 수행하여야 한다. 본 연구는 비례제어밸브를 이용하여 농업용 트랙터의 전·후진 변속을 위한 전류 제어 시스템 개발에 관한 기초 연구로, 실내시험장치를 개발하여 제어 시스템의 전류 제어 정확도와 CPU 부하 측정을 통한 제어기의 제어 안정성을 평가하였다.

Materials and Methods

전후진 변속 제어 시스템의 구성

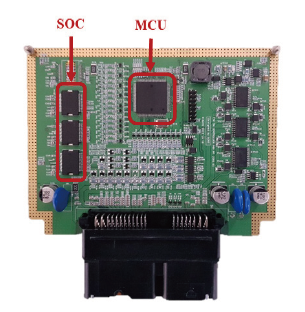

제어기의 성능평가를 수행하기 위해서 SOC 시스템이 부착된 제어기(e-HCU P80, GINT Co., Ltd., Suwon, Korea)를 선정하였으며, 제어기의 구성은 Fig. 1 및 Fig. 2와 같다. 농업용 트랙터에는 차량 제어를 위한 센서 및 I/O (input/output) 장치들이 부착되어 있다. 각 데이터들이 서로 공유되어 차량의 제어를 수행하기 때문에, 각 제어기와 센서 및 I/O장치들간의 통신을 위한 통신 모듈이 있어야 한다. 실제 트랙터와 동일한 환경을 구현하기 위해 CAN (controller area network) 통신이 가능한 모듈을 제어기에 탑재하였다.

전자식 유압 비례제어 밸브의 제어를 수행하기 위해서는 PWM 및 Dither 제어가 사용되고 있다. PWM 제어는 밸브에 전류를 통전 시키거나 단락 시켜 원하는 전류 값에 도달하도록 하게 하는 방법이다. Dither 제어는 입력 신호의 진폭 및 주기에 아주 작은 변화를 주어 밸브의 동적 특성을 개선할 때 사용한다. 밸브내 스풀에 미세한 움직임을 지속적으로 구현하여 제어가 수행되어야할 때 빠른 동적거동을 구현할 수 있게 하여 제어성능을 향상시켜 준다(Yun et al., 2016). 제어성능을 향상시키기 위하여 두 개 방식을 모두 사용할 수 있게 제어기를 구성하였다.

밸브 시험 장치

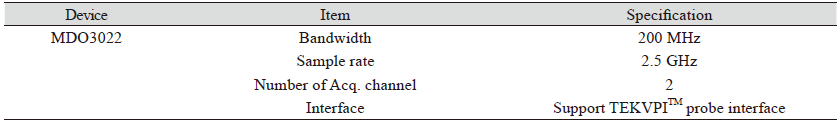

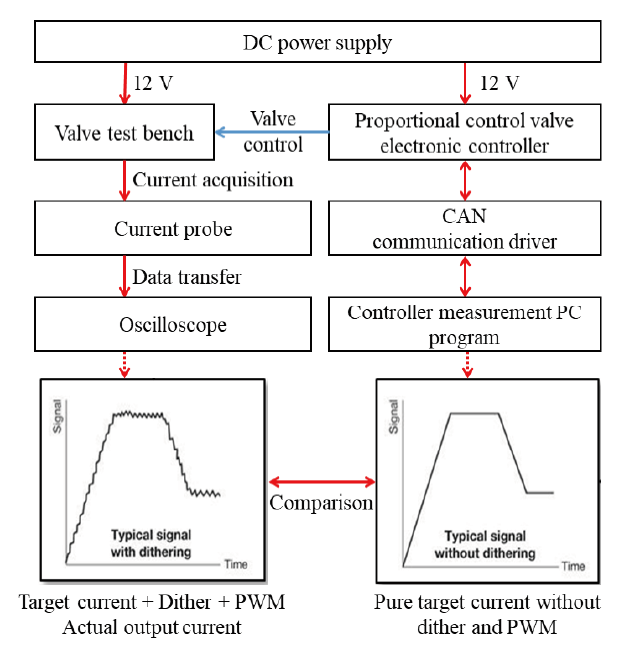

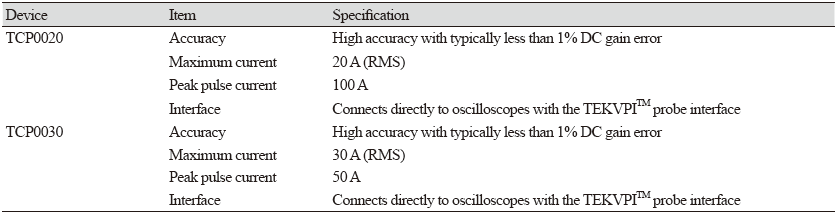

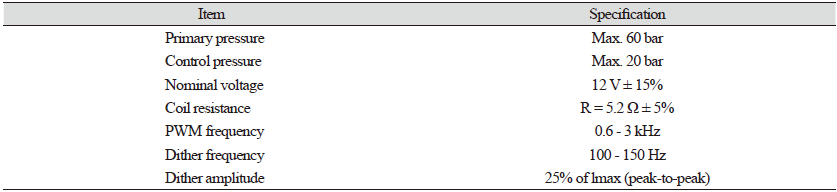

제어기의 밸브 제어 성능 평가를 수행하기 위해 Fig. 3와 같이 시험장치를 구성하였다. 시험장치에는 4개의 비례제어밸브(PDMC05S30A-50, HYDAC, Sulzbach, Germany), 유압을 발생시키는 전기모터 및 유압펌프, 발생된 유압을 배분해주는 유압 블록, 작동유의 과열을 막기 위한 냉각장치, 밸브 제어를 수행하는 제어기, 전류제어 오차를 측정하기 위한 오실로스코프(MDO3022, TEKTRONIX, INC., Beaverton, USA) 및 전류프로브(TCP0030 and TCP0020, TEKTRONIX, INC., Beaverton, USA), 센서들로부터 데이터를 수집하기 위한 계측기로 구성하였다. 트랙터와 동일환경을 구축하기 위해 12 V 정전압 장치는 제어기 및 CAN 통신 모듈의 전원을 공급해주며, 시험장치의 전체적인 구성도는 Fig. 4과 같으며, 제원은 Table 1과 같다.

Table 1. Specifications of current probe used in this study.

|

|

DC, direct current; RMS, root mean square. |

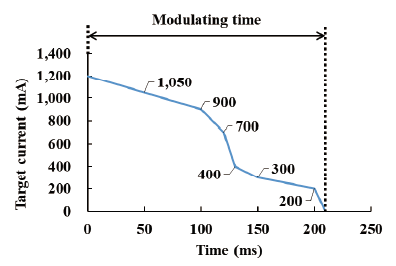

목표 전류 프로파일

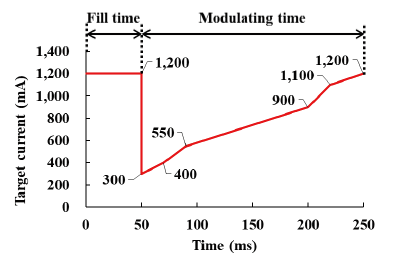

트랙터의 전자식 유압 클러치의 연결(engagement)과 해제(disengagement)에 대한 시험을 수행하기 위해서 목표 전류 프로파일을 각각 Fig. 5와 Fig. 6와 같이 구성하였다. 목표 전류 프로파일은 본 연구에 사용된 밸브를 이용하여 클러치의 연결 및 해제 시 발생하는 전류를 측정하여 이를 목표 전류 프로파일로 설정하였다. 클러치 연결과정에서의 목표 전류 프로파일은 전체적으로 Fill time 및 모듈레이팅 구간으로 구분하였다. 트랙터의 클러치 연결과정에서의 유압 지연 반응을 없애기 위해 약 50 ms 동안의 Fill time을 수행하도록 하며 변속에 필요한 비례제어밸브에 형성시킨다. 이후 모듈레이팅 구간(50 - 250 ms)의 합성 전류로 신호를 출력시켜 변속을 수행한다. 클러치 해제동작과정에서의 목표 전류 프로파일은 모듈레이팅 구간만을 중점적으로 반영하여 선형적인 감쇠커브로 전류를 출력시키도록 구성하였다.

전류 제어 정확도 성능 시험

전류 제어 정확도 성능 시험의 조건은 목표 전류 프로파일 값을 고려하여 클러치 연결 및 해제시로 구성하여 수행하였다. 목표 전류 프로파일 값과 실제 비례제어밸브에 제어를 위해 흐르는 전류를 계측하여 두 수치를 비교하여 수행하였다. 실제 밸브에 흐르는 전류는 오실로스코프 및 전류프로브를 이용하여 계측하였으며, 두 장치의 세부제원은 각각 Table 2와 Table 3와 같다. 제어기에서는 비례제어밸브를 이용한 트랙터 변속기의 신속한 제어를 위하여 동시에 4개의 비례제어밸브로 목표 전류 프로파일 명령을 전달하고, 실제 비례제어밸브에 흐르는 전류를 계측하였다. Fig. 7와 같이 12 V의 정전압 장치를 구성하여 테스트벤치와 제어기의 전원을 인가해주고, 테스트벤치의 제어 전류데이터는 전류 프로브와 오실로스코프로 측정하고 제어기의 전류는 CAN 통신 장치와 계측프로그램을 이용하여 계측하였다. 이때, 목표 전류 생성시 제어 공통 인자인 Dither 주파수 및 진폭은 트랙터의 전후진 변속 시간과 제어기의 사양을 고려하여 각각 100 Hz, 300 mA로 설정하였으며, PWM 주파수는 1.2 kHz로 설정하였다.

제어 시스템의 안정성 시험

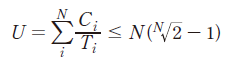

제어 시스템의 안정성 시험은 CPU 부하율을 측정하고, CPU 부하 한계치를 계산하여 비교하는 방식으로 수행하였다. PC 프로그램은 목표 전류를 출력할 때와 출력하지 않을 때 모두 CPU 부하율(U) 계산을 수행할 수 있도록 소스 코드를 구성하였다. 이때 CPU 부하율은 식(1)과 같이 계산되며, 이는 실시간으로 PC 프로그램을 통해 확인할 수 있다. CPU 부하 한계치는 선행 연구에 따라 74.34% 정도로 적용하였으며, 그 이하 값에서는 안정적인 작업이라고 판단(Liu and Layland, 1973)하였다. 현재 전후진변속기가 장착되어 있는 TCU에서는 전후진 클러치 액추에이터, 전후진 변속 액추에이터, PTO 클러치 액추에이터, PTO 변속 액추에이터, 2WD 및 4WD 구동제어에 대한 제어를 수행한다고 가정하여 Task는 5로 설정하였다. CPU 부하 측정은 데이터 신뢰성 향상을 위해 총 3차례 반복시험을 수행하였다.

(1)

(1)

Where, U: CPU utilization factor (%)

Ci: Computation run time (ms)

Ti: Periodic tasks request periods of i (ms)

N: Number of task

Table 3. Specifications of test bench for stability performance evaluation of proportional valve controller.

|

|

PWM, pulse width modulation; Max, maximum. |

Results and Discussion

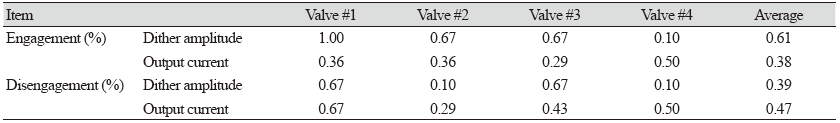

전류 제어 정확도 평가

클러치 연결 및 해제 시 전류 제어의 오차는 Table 4와 같이 발생하였다. 클러치 연결 시 Dither 진폭의 오차는 전체적으로 0.1 - 1% 범위에서 발생하였으며, 평균 오차율은 0.61%이다. 전류 제어 정확도에 대한 오차는 전체적으로 0.29 - 0.5% 범위에서 발생하였으며, 평균 오차율은 0.38%로 나타났다. 또한, 클러치 해제 시 Dither 진폭 오차는 0.1 - 0.67% 범위에서 발생하였으며, 평균 오차율은 0.39%이다. 전류 제어 정확도에 대한 오차는 전체적으로 0.29 - 0.67%의 범위에서 발생하였으며, 평균 오차율 0.47%를 보여주었다. 시험에 사용된 전류 프로브 오차 1%를 감안하면, 최대 오차는 2% 내외로 판단된다. 전차량에 대한 제어의 경우 10% 내외의 오차범위에서 제어를 수행하면 안정적으로 제어하였다고 판단하고 있으며(Lee and Kang, 2018; Oh, 2019), 제어기의 제어성능을 평가할때는 5% 내외의 오차범위에서 제어를 수행하면 안정적으로 제어를 수행하였다고 판단하였다(Han and Min, 2013). 본 연구에서는 2% 내외의 오차범위에서 제어를 수행하였으므로 안정적으로 제어를 수행하였다고 판단하였다.

제어 시스템 안정성 성능 평가

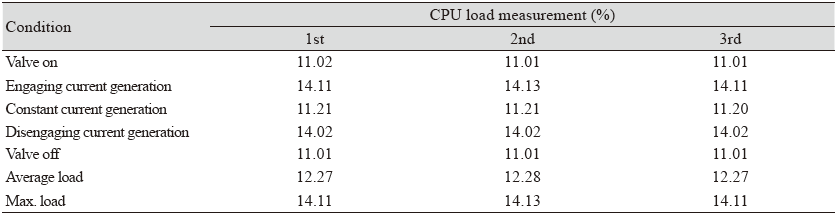

비례제어밸브의 전류 제어 시 제어기의 CPU 부하 측정 결과는 Table 5와 같이 나타났다. 1차 시험에서는 CPU 부하율은 11.01 - 14.11% 범위에서 발생하였으며, 평균부하율 12.27%로 나타났다. 2차 시험에서는 11.01 - 14.13% 범위에서 발생하였으며, 평균부하율 12.28%로 나타났다. 또한, 3차 시험에서는 11.01 - 14.11% 범위에서 발생하였으며, 평균부하율 12.27%로 나타났다. 특히 클러치의 결합 및 해제 시에는 제어기의 CPU 부하가 증가하는 것으로 판단된다. CPU 부하율은 최대 14.13%을 보이고 있으며, Task수치를 5로 적용할 경우 70.65%로 나타났다. 해당 수치는 CPU 한계치인 74.34%을 초과하지 않아 안정적인 시스템으로 판단할 수 있다.

Conclusion

본 연구에서는 다채널 비례제어밸브의 성능평가를 위한 시험장치를 구성하였으며, 제어기의 제어성능과 시스템 안정성에 대한 평가를 수행하였다. 전류 제어 정확성 평가를 수행하기 위하여 4개의 비례제어밸브에 2개의 목표 전류 프로파일을 입력하여 제어 성능에 대한 평가를 수행하였다. 목표 전류 프로파일은 클러치 연결 및 해제시로 가정하였다. 그 결과 목표 전류 대비 실제 출력 전류의 오차율이 최대 0.67%을 나타났다.

제어 시스템의 안정성에 대해서 시험을 수행하였다. 제어간 CPU 부하율을 측정하였으며, Task는 5로 가정하여 시험을 수행하였다. 최대 CPU 부하율은 14.13%가 나왔으며, Task 수 5개를 적용하여 계산하면 70.65%의 수치를 보인다. 이는 해당 제어기의 최대 한계치인 74.34%보다 낮은 수치를 보이며, 시스템이 안정적으로 제어를 수행하는 것으로 판단할 수 있다.

본 연구에서 개발된 시스템은 전자식 유압 제어를 위한 비례제어밸브의 제어 성능만을 평가하였다. 따라서 실제 양산 트랙터에 적용하기 위해서는 추가적인 입출력에 대해 보다 많은 기능들이 구현되어야 하며, 최적화에 대한 많은 연구가 필요하다. 비례제어밸브 제어는 자동변속기나 전자식 유압 제어에 있어서 매우 중요한 요소이므로, 전·후진 변속의 제어 시스템은 변속이 진행되는 동안에 토크와 회전속도의 변화가 매끄럽지 못하면 승차감이 저하되기 때문에 동력전달 구성요소에 가해지는 부하 또한 맥동적일 수밖에 없다. 그러므로 변속 품질을 높이기 위해서는 변속 진행 시 회전속도와 토크의 변동을 최소화하기 위한 연구가 함께 이루어져야 한다. 향후에는 트랙터에 제어 시스템을 탑재하여 실제 주행 및 농작업을 실시하여 변속감이나 변속 품질에 대해 평가할 예정이다.

Acknowledgements

본 논문은 농림축산식품부의 재원으로 농림식품기술기획평가원의 첨단농기계산업화기술개발사업(321062-02) 및 첨단생산기술개발사업(319041-03)의 지원을 받아 연구되었음.

Authors Information

Hyeon Ho Jeon, https://orcid.org/0000-0003-0998-3819

Taek Jin Kim, https://orcid.org/0000-0001-7912-7933

Wan Soo Kim, https://orcid.org/0000-0001-9669-4761

Yeon Soo Kim, https://orcid.org/0000-0002-9615-683X

Chang Hyun Choi, Department of Bio-Mechatronic Engineering, Sungkyunkwan University, Professor

Yong Hyeon Kim, Gint Co., Ltd., CEO

Yong-Joo Kim, https://orcid.org/0000-0002-1212-9018