Introduction

쌀은 밀, 보리와 함께 세계적으로 중요한 식량작물이며, 세계 인구의 절반이 쌀을 주식으로 하고 있다. 또한, 세계 쌀 생산량은 약 5억 260만 톤이며, 주로 중국, 인도, 인도네시아 등 아시아 국가에서 생산된다(FAO, 2017). 한편, 국내의 쌀 시장은 소비자의 식생활 구조 변화로 곡류중심의 식생활에서 육류, 채소 등으로 변화하면서 연간 쌀 소비량은 매년 감소하고 있는 실정이

며, 논의 경지면적도 매년 감소하고 있다(KOSIS, 2017). 또한 우리나라는 지난 20년간 쌀 관세화를 유예한 대가로 연간 약 41만 톤의 쌀을 의무적으로 수입하고 있으며, 이와 같은 상황은 국내 쌀 시장에 큰 위협요소가 될 것으로 예상된다(Cho et al., 2017b; Kang et al., 2017).

최근 정부에서는 이러한 쌀 시장 개방에 대응하기 위해 미곡종합처리장(Rice Processing Complex)을 중심으로 고품질쌀 유통 활성화 사업이 추진되고 있으며, 이것은 규모화를 통한 비용절감, 안전한 고품질쌀 생산 및 브랜드 파워 확대를 통한 경쟁력 강화를 목적으로 진행되고 있다(Kang et al., 2015; Cho et al., 2017c).

국내의 미곡종합처리장은 1991년부터 보급되기 시작하였으며, 현재 백미의 가공을 위한 정백시스템은 연삭식 정미기, 마찰식 정미기, 연미기의 조합으로 구성되어 있다(Yoon, 2007). 따라서, 가격이 저렴한 수입산 쌀과의 경쟁력을 강화하기 위해서는 정백시스템의 단위기계를 최소화하여 시설비용 및 에너지 소비량을 절감할 필요가 있다. 또한, 백미 가공 중 곡온 상승을 방지하여 정백수율 및 품질을 향상시킬 수 있는 새로운 정미기술이 필요하다(Cho et al., 2017a).

절삭식 정미기는 절삭력을 이용하여 낮은 압력상태에서 호분층을 제거하기 때문에 정백 중 곡온 상승과 싸라기율이 낮고, 백미 표면에 미세한 잔류미강이 눌러 붙지 않아 고품질의 백미를 생산할 수 있다(Keum, 2008; Cho et al., 2017c). 그러나, 현재 국내외에서 절삭식 정미기에 관한 연구는 절삭날 가공기술 및 내구성 등의 문제로 인하여 미진하였으나, 최근 국내의 레이저 가공기술 및 열처리기술의 급격한 발달로 인하여 이러한 문제를 해결할 수 있게 되었다(Cho et al., 2017b).

따라서 본 연구에서는 기존의 연삭식 및 마찰식 정미기를 이용한 정백시스템을 대체할 수 있는 절삭식 정미기를 개발하여 주축 회전속도에 따른 정백특성을 구명하고자 하였다.

Materials and Methods

공시재료

공시재료는 전라북도 군산시에서 생산된 2016년산 신동진 현미를 사용하였다. 원료 현미의 초기 평균 함수율(w.b.)은 16.4% 이었으며, 초기 평균 백도는 21.3이었다.

실험장치

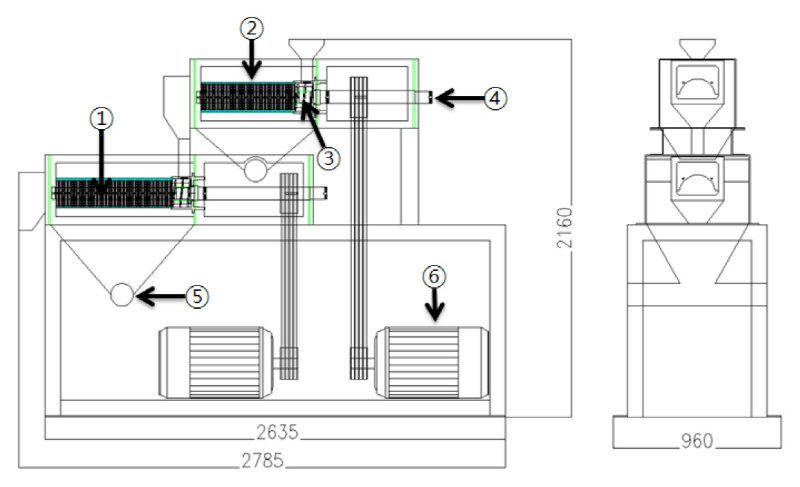

Fig. 1은 본 실험에 사용한 고효율 절삭식 정미기의 개략도를 나타낸 것이다.

Fig. 1에서 보는 바와 같이 절삭식 정미기는 2,785 (L)×2,160 (H)×960 (W) mm의 총 2단으로 제작하였다. 절삭식 정미기의 주요 구성요소로는 절삭롤러(1), 금망(2), 투입된 현미를 정백실로 이송하기 위한 이송스크루(3), 중공인 주축을 통해 정백실에 송풍하여 백미 가공 중 발생하는 미강을 금방 밖으로 배출하기 위한 주축 공기 투입구(4), 현미를 백미로 가공하는 과정에서 발생하는 미강을 흡인을 위한 공기 흡인구(5) 및 절삭식 정미기를 구동시키기 위한 모터(6)로 구성되어 있다.

실험방법

절삭식 정미기의 백미 가공조건에 따른 품질특성은 1, 2단의 주축 회전속도를 각각 950 - 1,050, 1,000 - 1,100, 1,050 - 1,150 및 1,100 - 1,160 rpm의 네 가지 조건에서 측정하였다. 일반적으로 마찰식 정미기의 회전속도는 950 rpm 정도이며, 이것을 기본으로 1, 2단 주축 회전속도의 실험범위를 설정하였다. 또한, 주축 회전속도는 인버터(SV450IP5A, LSIS, Korea)를 이용하여 제어하였다.

1회 시료량은 300 kg 이었고, 시간당 생산량은 3.0 ton으로 하였으며, 백미의 백도는 40 ± 0.5로 정백한 후 실험 조건별로 정백특성을 분석하였다. 한편, 실험 당일 외기 온도는 33.6℃이었다.

측정항목

함수율

현미의 함수율은 단립수분계(GTR-800E, Shizuoka Seiki, Japan)를 이용하여 측정하였으며, 5회 측정한 후 평균값으로 나타내었다.

백도

현미 및 백미의 백도는 백도계(C300-3, Kett, Japan)를 이용하여 5회 측정한 후 평균값으로 나타내었고, 표준 백색판의 백도는 87.7 이었다.

곡온

현미와 백미의 곡온은 디지털 온도계(TES-1300, TES, Taiwan)를 이용하여 측정하였다. 현미의 곡온은 정미기의 현미투입구에 온도계를 설치하여 측정하였으며, 백미의 곡온은 백미 배출구에 온도계를 설치하여 측정한 최대온도로 나타내었다.

동할미율

동할미율은 현미의 동할미율과 백미의 동할미율을 측정한 후, 정백 전후 동할미율 차로 나타내었다. 동할미율은 1회에 완전미 50립을 동할미투시기(RC-50, Kett, Japan)를 이용하여 측정하였으며, 5회 측정하여 평균값으로 나타내었다.

싸라기율

싸라기율은 강선 지름 0.5 mm, 10 mesh의 진동선별기(HS-6000, Hwasan, Korea)로 선별한 싸라기율와 가공된 백미 중 1 kg을 체눈 1.7 mm 진동선별기(25M, Ooya, Japan)로 5분간 선별한 싸라기율을 합산하여 나타내었다.

탁도

백미의 탁도는 백미 5 g과 수온 20℃의 정수 400 mL를 비커에 넣은 후, 교반기(KA11-98, Kastech, Korea)를 이용하여 30초간 진탕(진폭 40 mm, 1분 150회)한 용액을 수질측정기(90-FLT, TPS, USA)로 3회 측정한 후 평균값으로 나타내었다(KFRI, 2010).

에너지 소비량

절삭식 정미기의 정백 중 에너지 소비량은 적산전력계(CW2400, Yokogawa, Japan)를 이용하여 측정하였고, 백미 1 ton을 생산하기 위한 에너지 소비량으로 환산하여 나타내었다.

유의성

유의성 검증은 windows용 SPSS 통계 프로그램(Version 12.0K, SPSS Inc., USA)의 다원배치 분산분석(Multi-way ANOVA) 방법을 이용하였고, 정백조건에 따라 유의수준은 5% 이내에서 유의성을 검증하였다.

Results and Discussion

백도

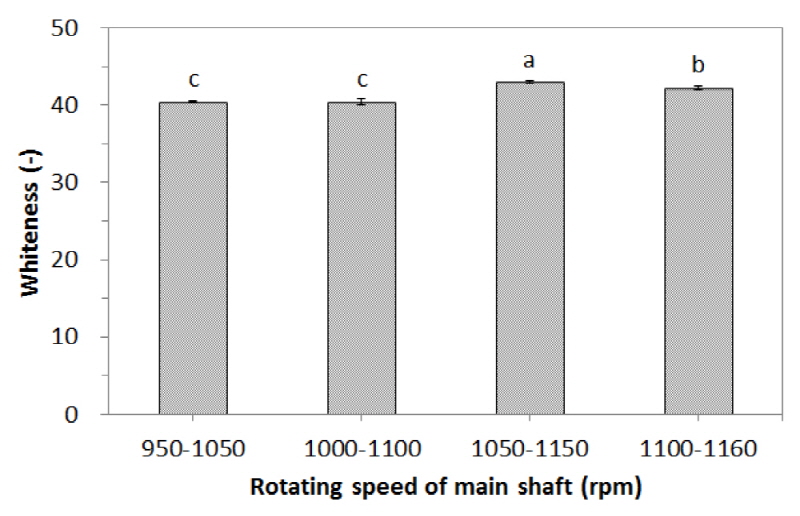

Fig. 2는 절삭식 정미기의 주축 회전속도에 따른 정백 후 백도를 비교하여 나타낸 것이다.

Fig. 2에서 보는 바와 같이 주축 회전속도에 따른 정백 후 백도는 1, 2단의 주축 회전속도 950 - 1,050, 1,000 - 1,100, 1,050 - 1,150 및 1,100 - 1,160 rpm 조건에서 각각 40.46, 40.46, 43.05, 42.26으로 나타나, 주축 회전속도 950 - 1,050, 1,000 - 1,100 rpm 조건에서만 백도조절이 일정한 것으로 나타났다.

이와 같이 1, 2단 주축 회전속도가 빠른 조건에서 백도 값이 높은 이유는 주축 회전속도가 빠를수록 배출속도가 빨라지기 때문에 압력판의 압력을 가하여 백미가 과하게 정백된 것으로 판단된다.

한편, Duncan’s multiple range test를 이용한 통계분석 결과 오차는 0.040으로 나타났다.

곡온

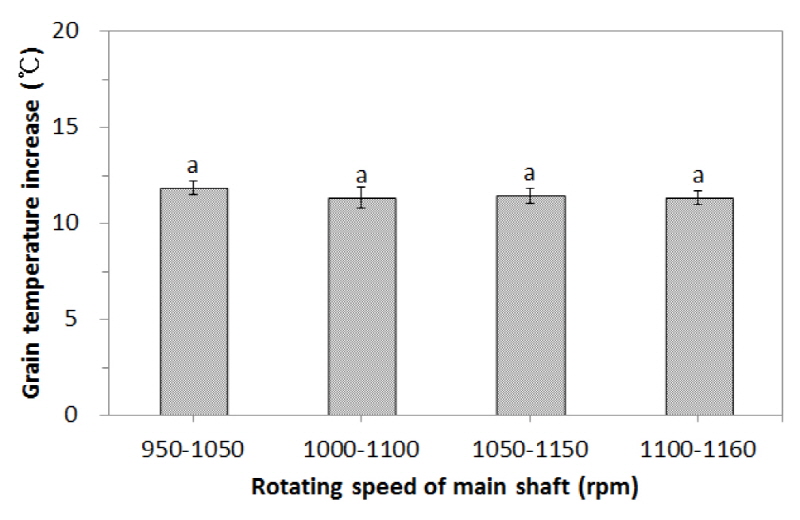

Fig. 3은 절삭식 정미기의 주축 회전속도에 따른 정백 후 백미의 곡온 상승을 비교하여 나타낸 것이다.

일반적으로 정백 중 곡온 상승은 15℃ 이하가 적정하다고 알려져 있으며, 곡온 상승이 높아지면 싸라기율과 동할미율이 증가하고, 수분손실이 많아져 품질이 저하된다고 보고되고 있다(Keum, 2008; Cho et al., 2017b). 또한, 곡온 상승이 10℃ 이하가 되면 광택이 저하되고 백도가 낮아지는 것으로 알려져 있다(Park, 1999; Park and Han, 2002).

Fig. 3에 나타냈듯이 정백 후 곡온 상승은 1, 2단 주축 회전속도에 따라 950 - 1,050, 1,000 - 1,100 rpm 조건에서 각각 11.85, 11.35℃로 나타났고, 1,050 - 1,150 및 1,100 - 1,160 rpm 조건의 경우 곡온 상승은 각각 11.45, 11.35℃로 나타났다.

이와 같이 모든 조건에서 곡온 상승은 11.35 - 11.85℃ 범위로 주축 회전속도와 관계없이 적정한 것으로 나타났으며, 이것은 절삭력을 이용하여 낮은 압력에서 백미를 가공하기 때문에 곡온 상승이 낮은 것으로 판단된다. 또한, 곡온 상승은 외기 온도의 영향을 많이 받으며, 일반적으로 외기 온도가 높을수록 곡온 상승도 증가한다. 앞서 설명한 바와 같이 실험 당시 외기 온도는 33.6℃로 매우 높은 것을 감안할 경우 정백 후 곡온 상승이 낮은 것으로 사료된다.

한편, Duncan’s multiple range test를 이용한 통계분석 결과 오차는 0.135로 나타났다.

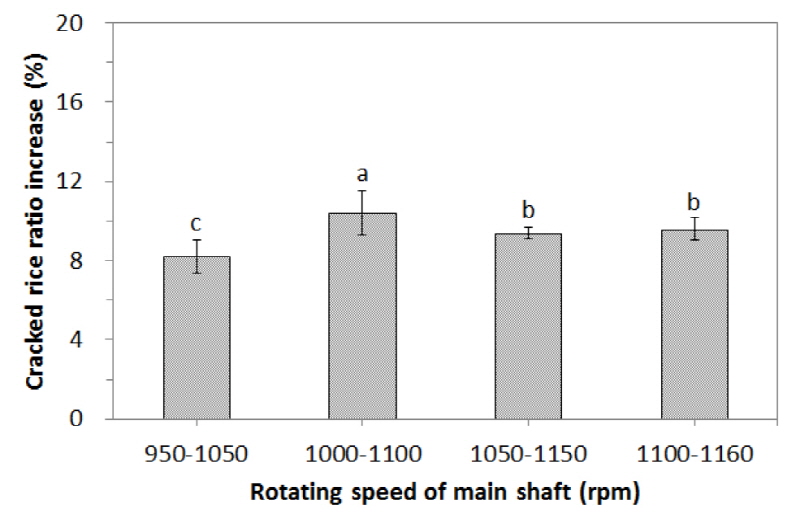

동할미율

Fig. 4는 절삭식 정미기의 주축 회전속도에 따른 정백 전후 동할미율 차를 나타낸 것이다.

Fig. 4에서 확인할 수 있듯이 정백 전후 동할미율 차는 1, 2단 주축 회전속도에 따라 950 - 1,050, 1,000 - 1,100, 1,050 - 1,150 및 1,100 - 1,160 rpm 조건에서 각각 8.2, 10.4, 9.4, 9.6%로 나타났다.

이와 같이 모든 조건에서 정백 전후 동할미율 차는 8.2 - 10.4% 범위로 큰 차이를 보이지 않았으며, 이것은 전술한 바와 같이 정백 중 곡온 상승이 낮았기 때문에 동할미 발생율 또한 적은 것으로 판단된다(Cho et al., 2017a).

한편, Duncan’s multiple range test를 이용한 통계분석 결과 오차는 0.300으로 나타났다.

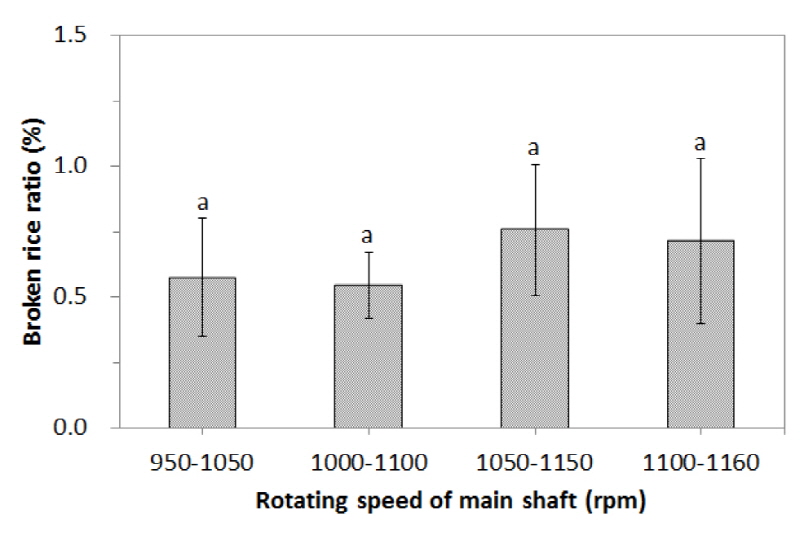

싸라기율

Fig. 5에는 절삭식 정미기의 주축 회전속도에 따른 정백 후 싸라기율 변화를 비교하여 나타내었다. 국내의 쌀 등급 기준 중 싸라기율은 3% 이하를 특 등급, 7% 이하를 상 등급, 10% 이하를 보통 등급으로 규정하고 있다(KFRI, 2010).

Fig. 5에 나타낸 바와 같이 싸라기율은 1, 2단 주축 회전속도에 따라 950 - 1,050, 1,000 - 1,100 rpm 조건의 경우 각각 0.58, 0.54%로 나타났으며, 1,050 - 1,150 및 1,100 - 1,160 rpm 조건에서는 각각 0.76, 0.71%로 나타났다.

이처럼 싸라기율은 모든 조건에서 0.54 - 0.76% 범위로 낮은 경향을 나타내어 모든 조건에서 국내 쌀 등급 기준 중 특 등급 기준을 충족하는 것으로 나타났다.

일반적으로 마찰식 정미기의 싸라기율은 3 - 5% 정도이기 때문에 절삭식 정미기를 이용할 경우 싸라기 발생율이 매우 낮아 도정수율 측면에서 경제성이 높을 것으로 판단된다(Keum, 2008).

또한, 전술한 바와 같이 절삭식 정미기의 경우 기존 마찰력과 찰리력을 이용하여 백미를 가공하는 마찰식 정미기에 비해 절삭력을 이용하여 비교적 낮은 압력에서 백미를 가공하기 때문에 싸라기율이 낮은 것으로 판단된다(Cho et al., 2017b).

한편, Duncan’s multiple range test를 이용한 통계분석 결과 오차는 0.029로 나타났다.

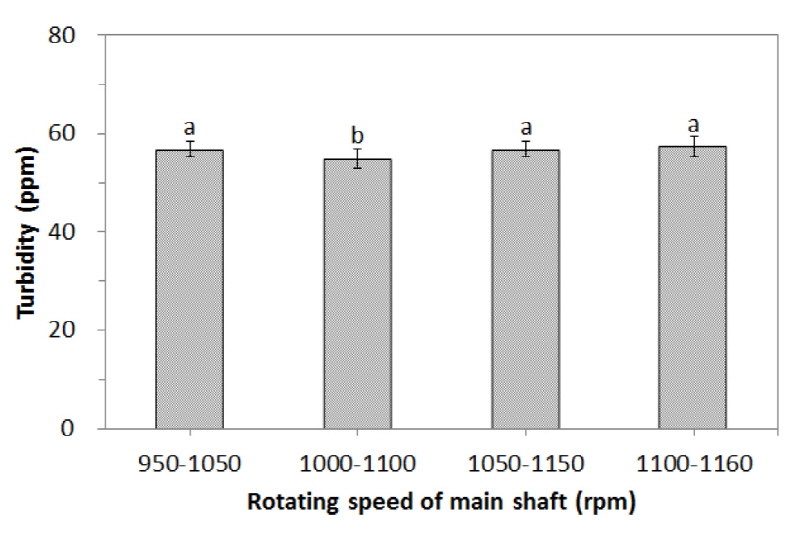

탁도

Fig. 6은 절삭식 정미기의 주축 회전속도에 따른 정백 후 탁도 변화를 비교하여 나타낸 것이다. 일반적으로 마찰식 정미기에서 가공된 백미의 탁도는 70 - 80 ppm 정도이고, 연미기를 통과한 백미는 60 - 70 ppm 정도로 보고되고 있다(KFRI, 2010).

Fig. 6에서 알 수 있듯이 탁도는 1, 2단 주축 회전속도에 따라 950 - 1,050, 1,000 - 1,100, 1,050 - 1,150 및 1,100 - 1,160 rpm 조건에서 각각 56.8, 54.8, 56.8 및 57.4 ppm으로 나타났다.

이와 같이 모든 조건에서 탁도는 54.8 - 57.4 ppm범위로 나타나 큰 차이는 보이지 않았으나, 통계분석 결과 1, 2단 주축 회전속도 1,000 - 1,100 rpm 조건이 약간 낮은 것으로 나타났다.

마찰식 정미기에서 생산된 백미와 비교하여 탁도가 낮은 이유는 절삭날로 현미의 호분층을 제거하여 정백시 잔류 미강이 백미 표면에 눌러 붙지 않아 탁도가 낮은 것으로 판단된다.

한편, Duncan’s multiple range test를 이용한 통계분석 결과 오차는 0.786으로 나타났다.

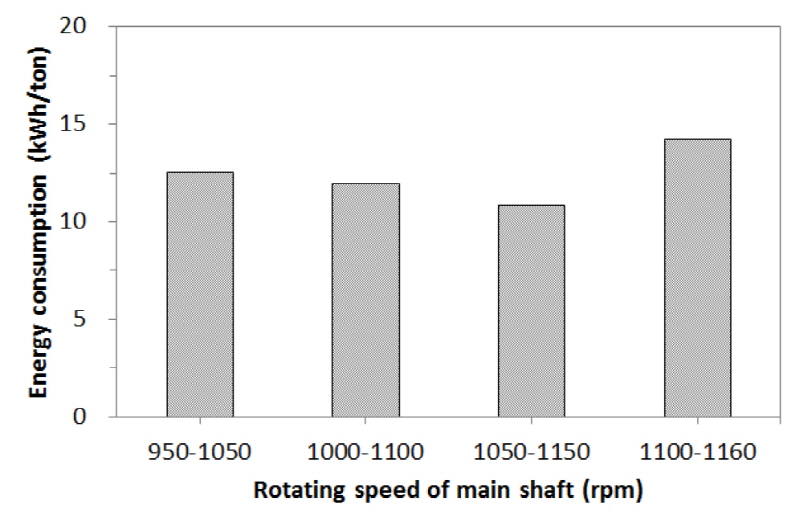

에너지 소비량

Fig. 7에는 절삭식 정미기의 주축 회전속도에 따른 백미 1 ton을 생산하기 위한 에너지 소비량을 비교하여 나타내었다.

Fig. 7에 나타냈듯이 정백 중 에너지 소비량은 1, 2단 주축 회전속도 950 - 1,050, 1,000 - 1,100, 1,050 - 1,150 및 1,100 - 1,160 rpm 조건에서 각각 13.32, 12.98, 12.18 및 14.79 kWh/ton으로 측정되어 1, 2단 주축 회전속도 1,000 - 1,100, 1,050 - 1,150 rpm 조건이 비교적 낮은 경향을 나타내었다.

Conclusion

본 연구에서는 절삭식 정미기의 1, 2단 주축 회전속도가 정백특성에 미치는 영향을 구명하여 절삭식 정미기 개발의 기초자료를 제시하고자 하였다. 그 결과를 요약하면 다음과 같다.

백도는 1, 2단 주축 회전속도 950 - 1,050, 1,000 - 1,100 rpm 조건에서만 40 ± 0.5 범위로 균일하게 정백된 것으로 나타났다. 정백 후 곡온 상승은 모든 조건에서 11.35 - 11.85℃ 범위로 큰 차이를 보이지 않았다. 정백 전후 동할미율 차는 모든 조건에서 8.2 - 10.4% 범위로 나타났다. 싸라기율은 모든 조건에서 0.58 - 0.76%로 낮은 범위를 보였다. 정백 후 백미의 탁도는 54.8 - 57.4 ppm 범위로 큰 차이는 보이지 않았으나, 주축 회전속도 1,000 - 1,100 rpm 조건이 약간 낮은 경향을 보였다. 백미 1 ton을 생산하기 위한 에너지 소비량은 1, 2단 주축 회전속도 1,000 - 1,100, 1,050 - 1,150 rpm 조건이 약간 낮은 경향을 나타내었다.

따라서 절삭식 정미기의 1, 2단 주축 회전속도에 따른 적정 정백조건은 백도, 곡온, 싸라기율 및 탁도의 품질적인 측면과 에너지 소비량 등을 고려할 경우 1, 2단 주축 회전속도는 1,000 - 1,100 rpm 조건이 적절한 것으로 판단된다.