Introduction

연근(Nelumbo nucifera Gaertn.)은 연못이나 늪지에서 자라는 다년생 수초인 연의 뿌리줄기가 자란 것으로 본초명은 우(藕)라고 한다(Park et al., 2005). 연근은 독특한 맛, 아삭한 식감과 풍부한 영양소를 가지고 있어 세계적으로 인기 있는 채소 중 한가지이며, 단백질, 아미노산, 식이섬유, 탄수화물, 비타민 C, B1, B2가 풍부하여 저혈당 개선, 항염증 및 항산화 활성 등의 효능이 있는 것으로 알려져 있다(Chiang and Luo, 2007; Du et al., 2009). 연근은 샐러드, 절인 채소, 볶은 음식, 간식 등 다양한 요리에 사용되거나 분말 가루로서 다른 음료나 식품에 첨가되기도 한다(Tsuruta et al., 2012). 하지만 연근은 가공 및 저장 공정에서 갈변 현상이 일어나 품질이 저하되기 쉬워 유통기한이 짧다(Liu et al., 2010). 따라서, 연근의 저장 안정성을 증대시키기 위해 수확된 연근은 열처리, 건조, 냉동, HHP (high hydrostatic pressure)등의 방법으로 다양한 형태로 가공되어 유통된다(Moon et al., 2003; Dong et al., 2013). 농산물을 보존하기 위한 다양한 가공 방법 중에서 건조는 식품 산업에서 유통 기한 연장을 위한 식품 저장성 향상 및 생산품의 안정화, 고수분 생산품의 중량 감소, 첨가물 및 편이 식품 제조 등에 사용된다(Lewicki, 2006; Tsotsas and Mujumdar, 2007). 식품 및 농산물 건조 방식에는 열풍 건조, 동결건조, 진공 건조, 마이크로웨이브 건조 등이 있으며, 그 중 열풍 건조는 열풍을 이용하여 건조하는 가장 일반적인 방법으로써 밀도가 크고, 다공성이 낮은 최종 생산품을 만들어낸다(Zhang et al., 2006; Dong et al., 2013). 열풍 건조는 비용이 적고, 빠르지만 건조 시간이 증가하게 되면 열에 의한 색도, 질감의 변질 및 영양분 파괴가 발생될 수 있다(Wang et al., 2011). 또한, 열풍 건조는 건조 시료의 표면을 가열하는 방식이기에 국부 가열과 같이 재료 내부에 불균일한 온도 분포가 발생하며, 열풍의 온도를 일정 수준 이상으로 상승시킬지라도 건조 속도에 영향을 미치지 못하는 한계를 가지고 있다(Lewicki, 2006; Alibas, 2007). 마이크로파 건조 방법이란, 높은 주파수(주로 915 MHz 또는 2.45 GHz)의 전자기파(교류 신호)가 농산물의 물 분자 및 이온과 빠르게 반응하여 물 분자 진동에 의한 마찰열 및 이온 전도(ionic conduction)에 의해 발생한 열로 농산물의 내부를 가열 하는 방식으로써 시료의 내, 외부를 동시에 가열하여 균일한 건조가 가능하고 열풍 건조에 비해 적은 에너지 소모로 효율적인 건조를 할 수 있는 장점이 있다(Wang and Xi, 2005; Kim et al., 2013). 하지만 마이크로파 가열은 시료의 온도 제어가 어려우며, 마이크로파의 침투 깊이가 주파수 및 농산물에 따라 달라지기 때문에 적합한 건조 조건 구명이 까다롭다. 또한, 너무 높은 세기의 마이크로웨이브 사용은 건조 시료의 품질 저하를 야기시키며, 보다 수분함량이 적은 가장자리 부위에서 경화 및 탄화 현상이 발생할 가능성이 있기 때문에 최적의 건조 공정이라고 하기 어렵다(Nijhuis et al., 1998; Zhang et al., 2006). 농산물 건조 공정에 관한 연구로는 건조 과정 시 요구되는 적절한 건조 시간과 필요 건조량 달성 가능성 및 시료의 품질향상과 건조 비용의 최소화를 위한 새로운 기술에 대한 연구가 주로 이루어 지고 있으며, 최근에는 각 건조 방식들의 한계를 극복하고자 건조 방식을 결합하는 복합 건조에 관한 연구가 대두되고 있다(Sharma and Prasad, 2001; Salagnac et al., 2004; Andrés et al., 2007; Varith et al., 2007; Therdthai and Zhou, 2009; Vega-Gálvez et al., 2009). 특히, 마이크로파-열풍 복합 건조에 관한 연구는 마이크로파 및 열풍을 개별적으로 사용했을 때 발생할 수 있는 표면 경화와 국부적 가열과 같은 문제점들을 보완하고자 수행되고 있으며, 마이크로파-열풍 복합 건조 공정을 통한 최종 건조 시간 감소 및 시료 품질 저하 감소와 같은 효율적인 건조 가능성을 보여주었다(Ren and Chen, 1998; Jeon and Kim, 2010). 연근 건조 가공 시 시료의 최상 건조 품위를 얻기 위해서는 품질변화특성에 따른 마이크로파 또는 열풍 건조의 건조 조건(건조 온도, 건조 시간, 송풍량) 및 건조 특성(수분율 변화)과 같은 최적건조모델의 분석 및 선정이 필요하지만, 아직까지 국내에서는 마이크로파-열풍 복합 건조 기술 개발을 위해 필수적으로 구명 되어야 하는 연근의 기초 물성, 마이크로파 및 열풍 건조 특성에 관한 연구는 매우 미비한 실정이다. 본 연구에서는 마이크로파-열풍 복합 건조를 사용하여 마이크로파 출력 세기, 마이크로파 지속시간, 열풍 온도, 열풍 속도 등과 같은 건조 조건 변화에 따른 연근의 건조 특성 및 최적의 복합 건조 조건을 평가하였으며, 실험을 통해 얻어진 건조 데이터를 통계비교지수(결정계수[R2], 표준오차[RMSE] 및 카이제곱[χ2])를 이용함으로써 복합 건조 방식에 최적화된 건조 모델링을 제시하고자 하였다.

Material and Methods

실험재료

연근을 대전 노은동 농수산시장에서 국내산을 구매하였으며, 구매한 시료는 냉장 온도 4℃에서 최대 3일 간 보관하며 실험재료로 사용하였다. 실험 수행 전 흙이 제거되지 않은 연근을 실험 전에 흐르는 물로 흙을 제거하고, 채칼(One touch slicer pro, CHOP & CHOP Co., Xingtai, China)을 사용하여 5 mm 두께의 시편 시료로 절단하였고, 지름 40 mm의 원형 커터를 이용하여 시편의 지름을 통일시켜 제작하였다. Fig. 1과 같이 한번의 건조 실험에는 10개의 연근 시료를 테프론 망과 스테인리스로 만들어진 원형 트레이에 샘플을 놓아 사용하였다.

마이크로파-열풍 복합건조 장치

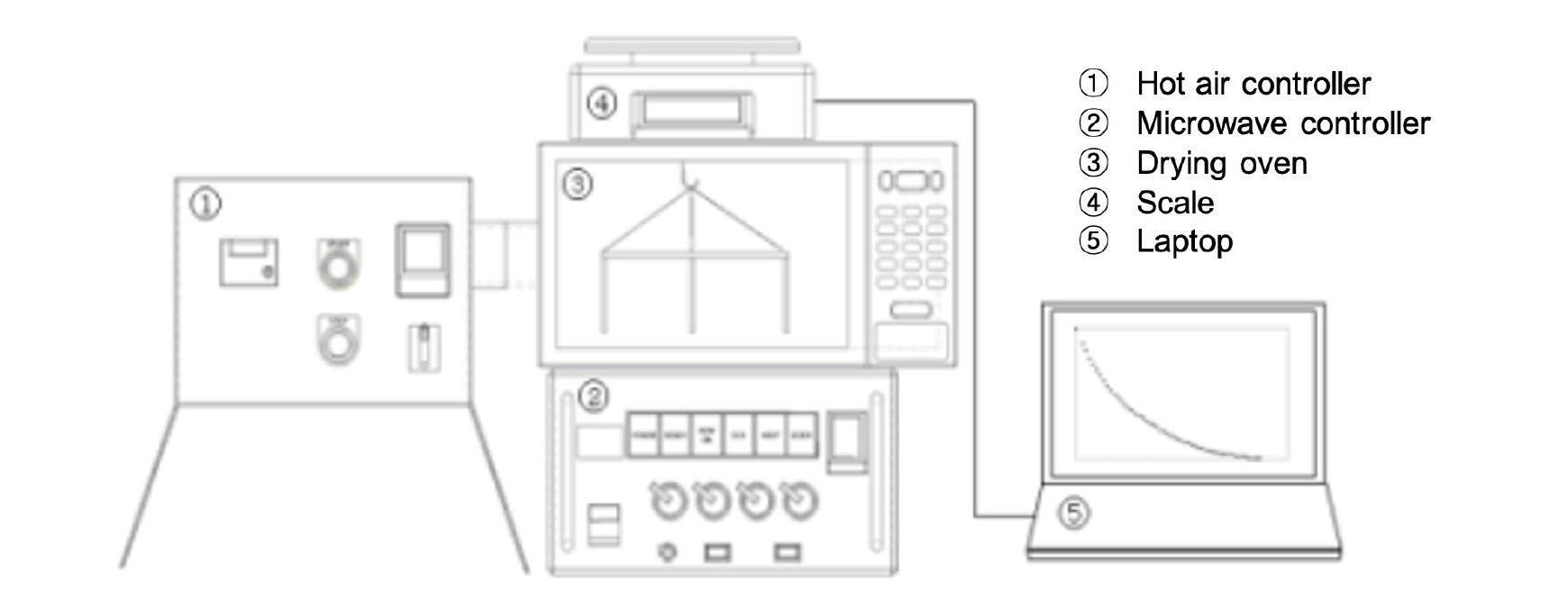

본 연구에 사용된 마이크로파-열풍 복합건조 시스템은 가정용 전자레인지를 개조하여 소량의 농산물을 건조시킬 수 있는 실험용 복합건조 시스템으로 구성하였으며 구성요소는 Fig. 2의 열풍 컨트롤러, 마이크로파 컨트롤러, 건조챔버, 저울 및 데이터 수집용 노트북으로 이루어져있다. 열풍 건조 시스템은 크게 전기 가열 코일, 송풍 원심 팬 및 proportional-integrative-derivative (PID) 컨트롤러로 구성된다. 가열코일에서 생성된 뜨거운 공기는 원심 팬을 이용하여 원형 덕트(D × H = 3.5 cm × 20 cm)를 통해 건조챔버 내부로 공급된다. 풍속계(HHC261, Omega Engineering Inc., Norwalk, CA, USA)로 열풍 유입구의 공기 속도를 측정하여 5 m/s로 설정하였다. 열풍 온도는 건조챔버의 중앙에서 PID 컨트롤러에 연결된 Thermocouple (K-type, Omega Engineering Inc., Norwalk, CA, USA)을 사용하여 측정하였다. PID 컨트롤러는 열풍 온도를 유지하기 위해 가열 코일로 입력되는 전력을 제어하는데 사용되었다. 마이크로파 건조실험은 2.45 GHz의 주파수대역을 사용하는 가정용 전자레인지(Mwx304sl, Whirlpool Co., Benton Harbour, MI, USA)의 마이크로파 전력회로를 개조하여 기존의 가정용 전자레인지의 출력제어방식인 duty cycle 제어 방식에서 위상제어방식으로 개조되었다. 마이크로파의 제어방식은 두가지 형태이며 다음과 같다; 1) 수동제어: 아날로그 다이얼을 이용하여 마이크로파 출력을 0 W에서 1,000 W까지 수동으로 제어, 2) PID 컨트롤러를 이용한 온도제어 및 건조 챔버 내부 온도와 피드백을 통한 마이크로파의 출력제어 형태이다.

표적 농산물의 건조 방법

연근 시료들을 건조 과정 중 정해진 시간마다 꺼내어 0.01 g 정밀도의 저울(PAG2102C, OHAUS Co., Parsippany, NJ, USA)로 무게를 측정하였다. 연근 시료의 무게가 일정한 값에 도달하였을 때 건조실험을 종료하였다.

복합건조에 앞서 열풍 건조를 독립적으로 실시하였다. 열풍 건조는 열풍온도 50, 60℃에서 5 m·s-1의 열풍속도 조건에서 수행되었다. 복합건조는 열풍 건조의 2수준 실험조건에서 마이크로파 출력(50, 100, 150 W)을 더하여 연근 시료를 건조 시킴으로써 수행되었다. 복합건조의 경우 마이크로파의 제어 방식에 관계없이 건조시작부터 끝까지 마이크로파가 조사되었다.

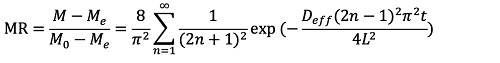

마이크로파-열풍 복합건조의 유효수분확산도

유효 수분 확산 계수(Deff)는 재료의 성분, 온도 및 수분 함량의 영향을 받으며 건조 공정 중 수분 전달을 보여주는 지표이다(Zogzas et al., 1996; Park et al., 2015). 마이크로파-열풍 복합건조에 따른 연근 시료의 유효수분확산도 비교를 위해 Fick’s 확산 법칙 중 Fick’s second law을 사용하였다. 또한, 유효수분확산도는 시료의 형상에 따라 달라질 수 있으므로 연근 시료를 평판 형태로 고려하여 아래와 같은 식을 사용하여 계산하였다.

(1)

(1)

여기서 Deff는 유효 수분 확산 계수(m2/s), t는 건조 시간(s), L은 시편 두께의 절반(m)이다.

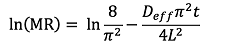

건조시간이 충분히 길 때 식(1)의 n을 1로 간주할 수 있으며 따라서 식(1)은 지수형의 식(2)로 단순화될 수 있다.

(2)

(2)

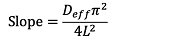

또한, 유효수분확산도(Deff)는 건조 시간에 대해 실험에 의해 구명된 ln (MR)값을 도식화하여 얻어진 직선의 기울기에 의해 결정될 수 있으며(Akgun and Doymaz, 2005), 식(3)을 사용하여 최종적으로 유효수분확산도를 추정할 수 있다.

(3)

(3)

표적 농산물의 수학적 모델링

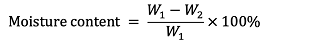

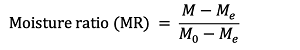

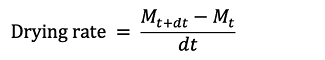

농산물의 건조거동을 이해하기 위해서는 농산물 내부의 수분 함량에 따른 건조속도 변화를 고려해야 하며, 최종 건조된 표적농산물의 수분 함량 값을 평형 수분 함량 값으로 가정하여 무차원 수분비로 표현하였다. 연근의 건조 전 또는 건조 중 수분함량은 10개 시료의 중량 값을 기초로 계산되었다. 연근 시료의 수분함량(moisture content, MC), 수분비(moisture ratio, MR) 및 건조 속도(drying rate)는 다음 식을 사용하여 계산되었다.

(4)

(4)

여기서 W1은 건조 전 시료의 무게(kg), W2는 건조 후 시료의 무게(kg)이다.

(5)

(5)

여기서 M은 건조 시간에 따른 시료의 수분함량(kg water·kg d.b.-1), M0는 시료의 초기 수분함량(kg water·kg d.b.-1), Me는 평형함수율(kg water·kg d.b.-1)이다.

(6)

(6)

여기서 Mt는 건조 시간 t에서 시료의 수분함량(kg water·kg d.b.-1), Mt+dt는 t +dt에서의 시료의 수분함량이다.

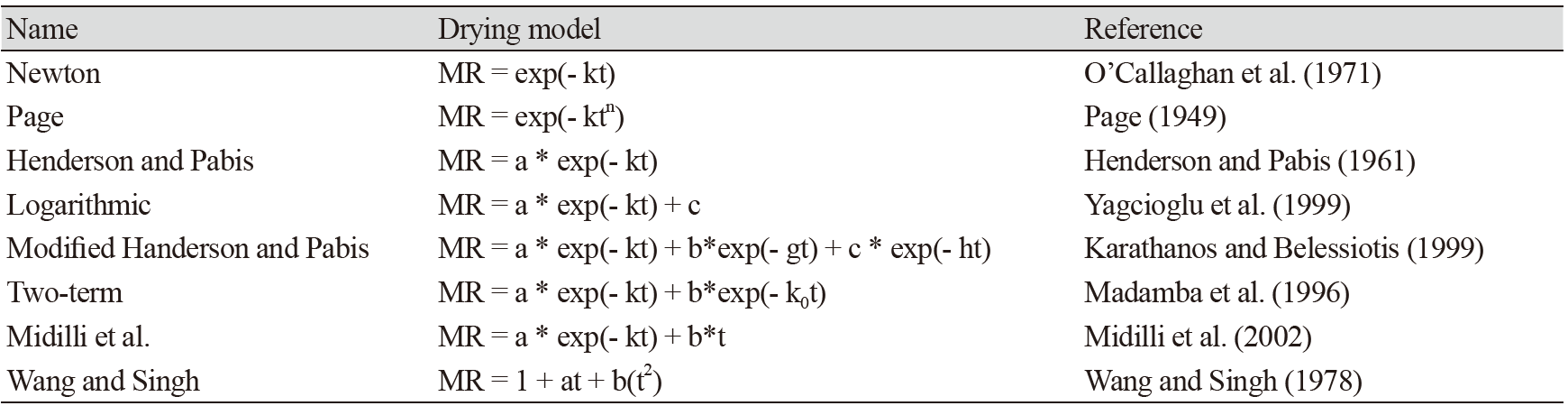

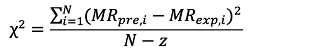

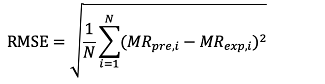

열풍 건조 및 복합건조 과정 중 연근 시료의 건조 결과를 예측 또는 기술하기 위하여 Table 1에 요약된 농산물의 건조에 적용되는 8개의 건조모델 식을 사용하였다. SPSS 24.0 통계 프로그램(SPSS Inc, Chicago, IL, USA)을 통한 비선형 회귀분석 사용하여 각 건조모델을 실험데이터에 적용하였고, 통계 비교 지수인 결정계수(R2), 표준오차(RMSE) 및 카이제곱(χ2)을 이용하여 통계 사용된 모델의 적합성을 평가하였다. 모델의 적합성은 R2 값이 높고 χ2와 RMSE 값은 낮을수록 높은 적합성을 나타내며, χ2와 RMSE는 다음과 같은 식으로 계산되었다.

(7)

(7)

(8)

(8)

여기서 MRexp , i는 ith 실험 수분비, MRpre, i는 ith 예상 수분비, N은 관측 수, z는 건조 상수를 나타낸다.

Results and Discussion

연근의 건조 특성

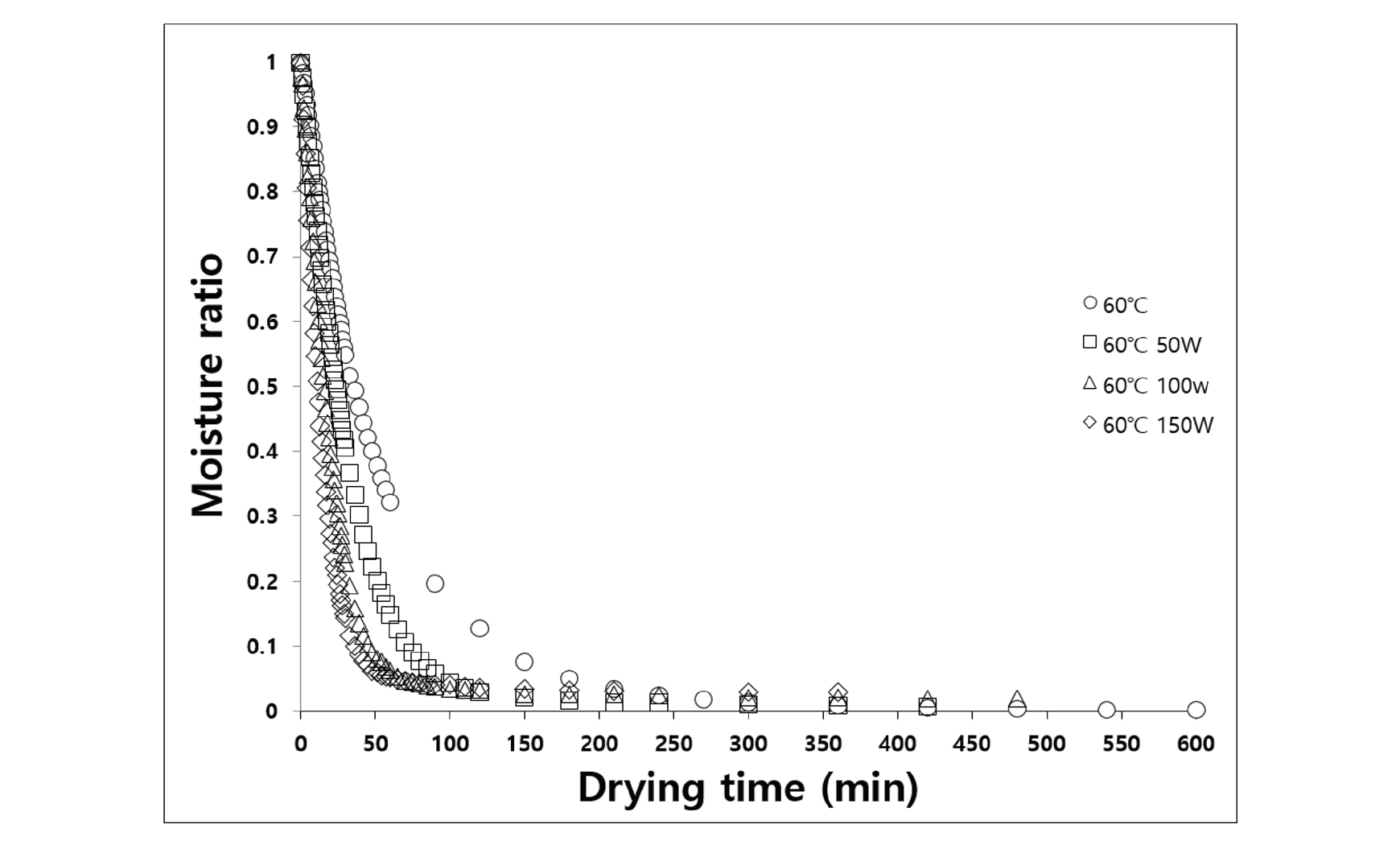

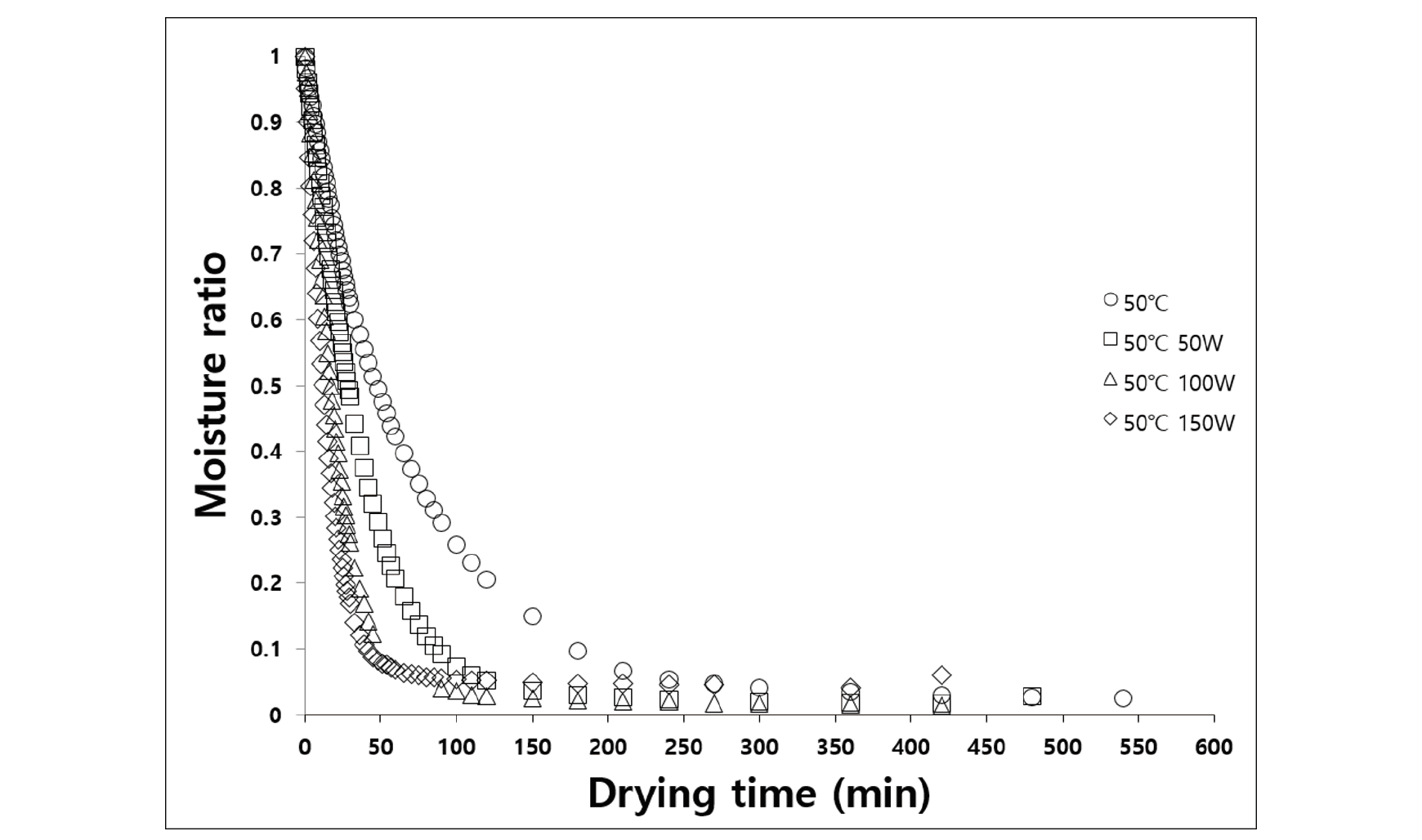

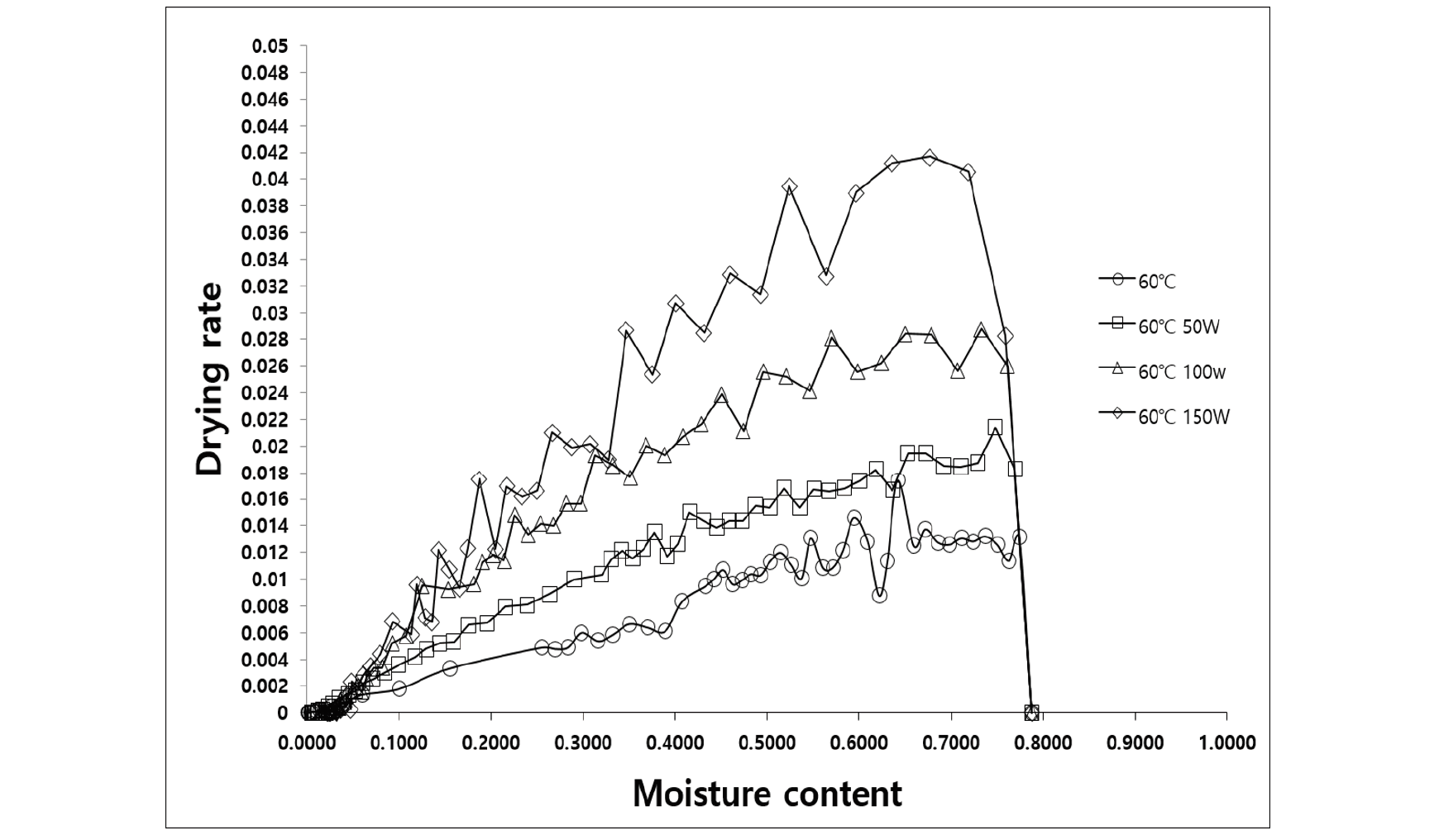

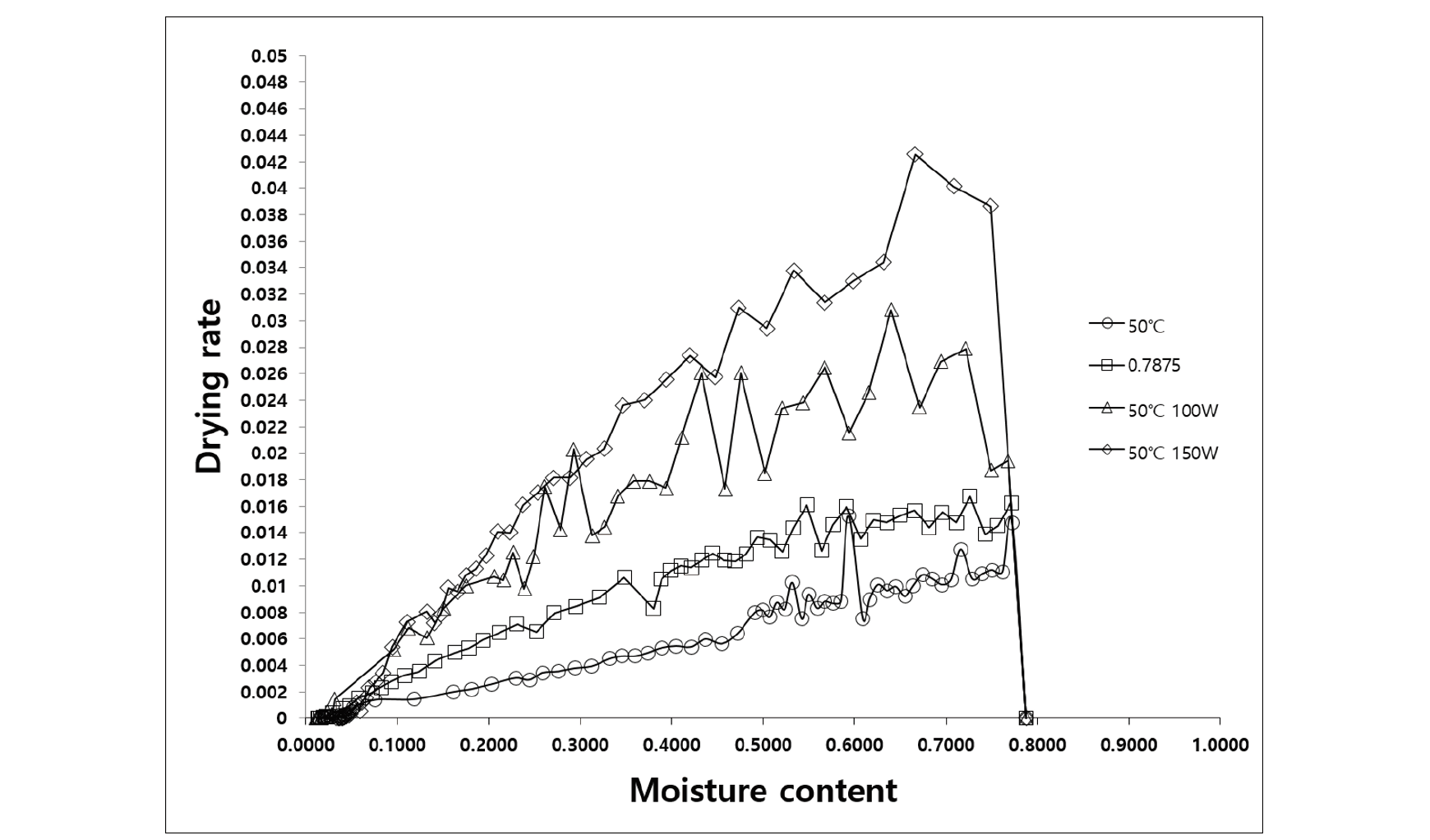

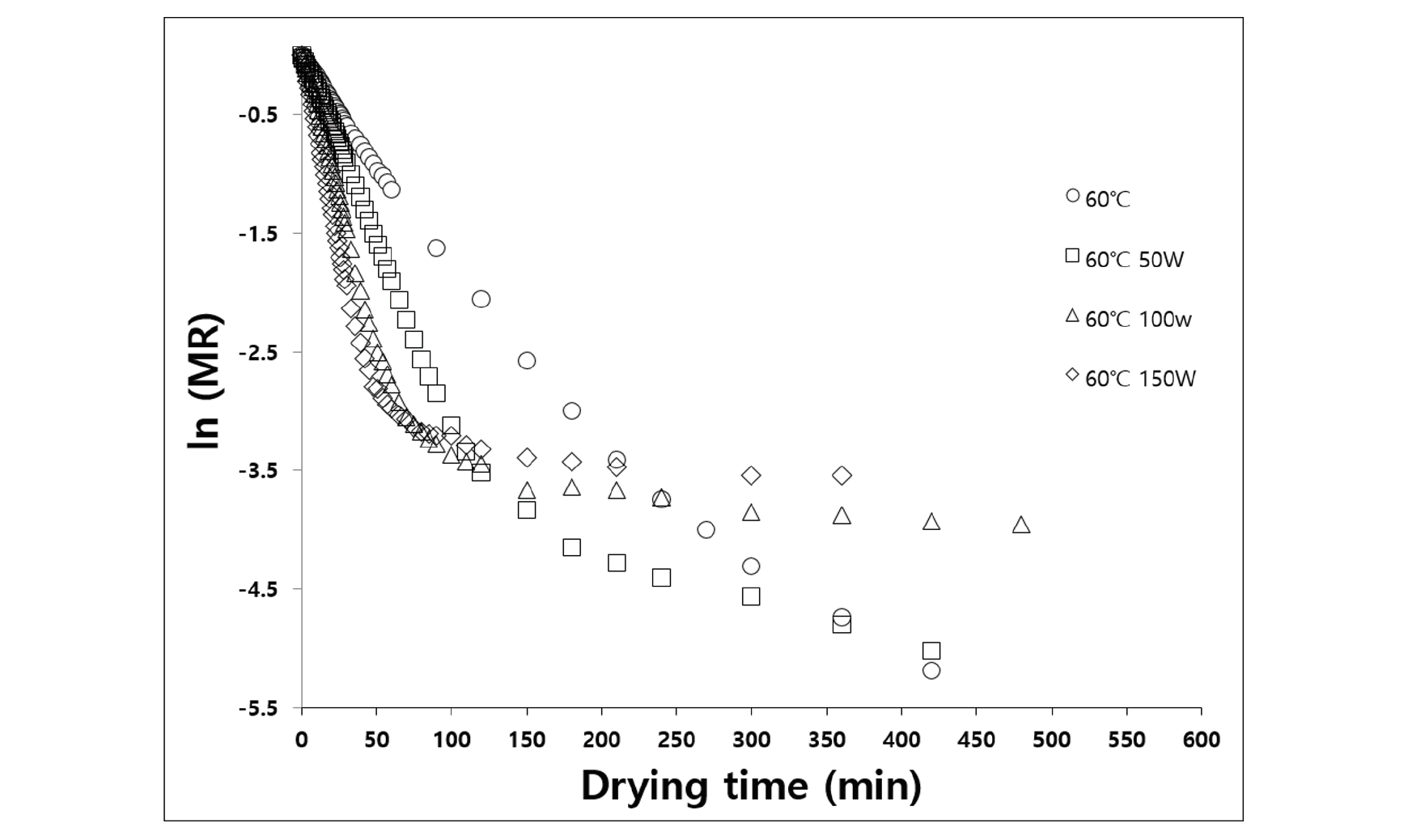

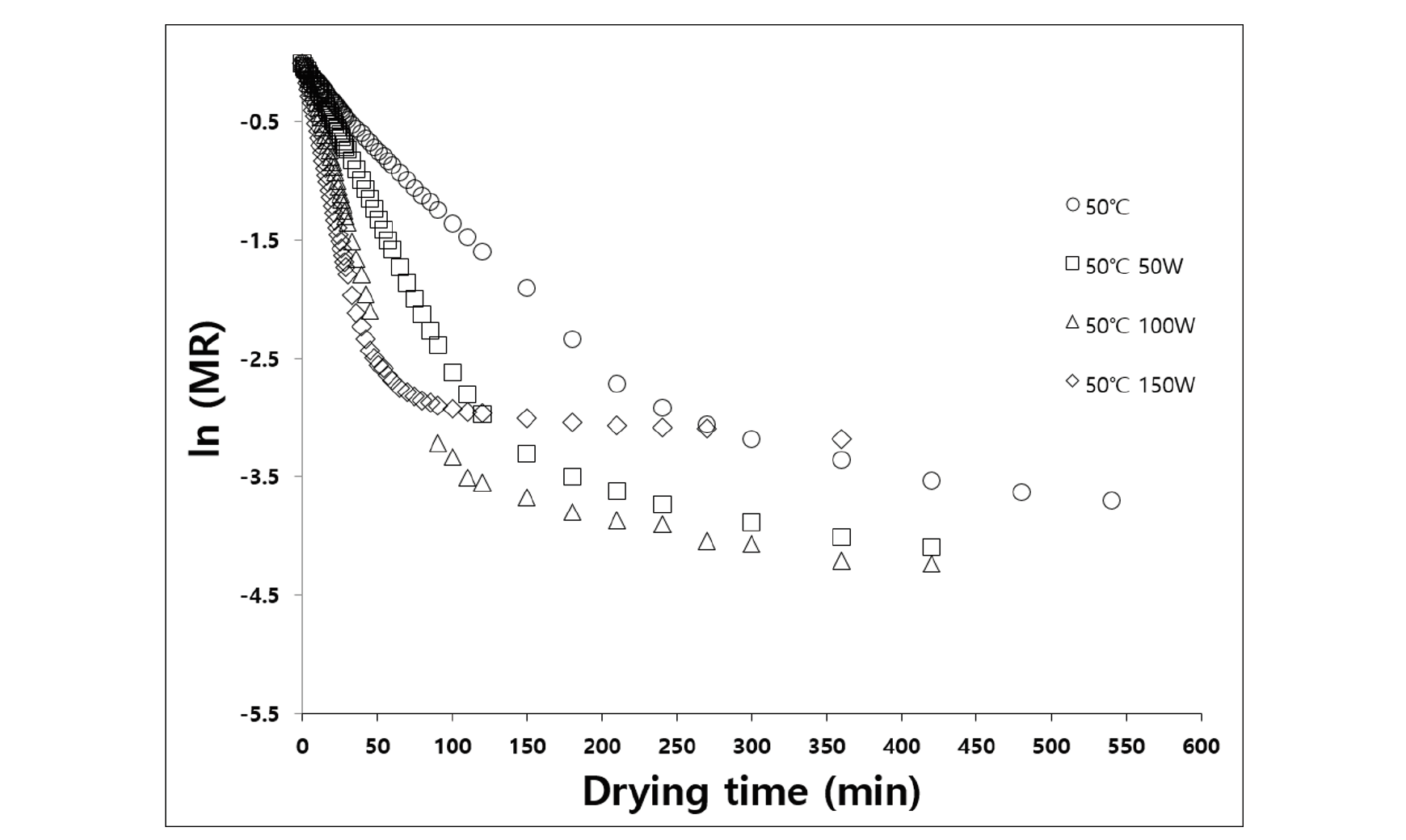

열풍 건조와 복합건조에서 얻은 연근의 건조곡선을 Fig. 3과 Fig. 4에 나타내었다. Fig. 3은 열풍온도 60℃에서 건조시간에 따른 수분비를 나타낸 그래프이며, Fig. 4는 열풍온도 50℃에서 건조시간에 따른 수분비를 나타낸 그래프이다. Fig. 3과 Fig. 4에서 보이는 바와 같이 모든 조건에서 건조시간이 증가할수록 연근시료의 수분 함량이 줄어들었으며, 마이크로파 출력이 증가함에 따라 건조시간이 단축되었음을 알 수 있다. 열풍온도 60℃의 경우 일정한 수분 함량에 도달하는 데 필요한 건조 소요시간은 열풍 60℃ + 마이크로파 150 W, 열풍 60℃ + 마이크로파 100 W, 열풍 60℃ + 마이크로파 50 W 그리고 60℃ 열풍 단독건조 순으로 짧았으며, 소요시간으로는 열풍 60℃ + 마이크로파 150 W의 경우 90분, 60℃ 열풍 단독건조의 경우엔 210분으로 두 조건 사이에는 약 2.5배의 차이가 나타났다. 또한 마이크로파 150 W와 100 W일 때의 건조곡선 경향이 비슷하게 나타나는 것을 확인할 수 있다. 열풍온도 50℃의 경우에도 60℃일 때의 건조소요시간 순서는 같았으며, 건조 소요시간으로는 열풍 50℃ + 마이크로파 150 W의 경우 210분, 50℃ 열풍 단독건조의 경우엔 420분으로 두 조건 사이에는 약 2배의 차이가 나타났다. 또한 열풍온도 60℃와 마찬가지로 열풍온도 50℃에서도 마이크로파 150 W와 100 W일 때의 건조곡선 경향이 비슷한 것으로 나타난 것을 확인하였다. 열풍 건조와 복합건조에서 얻은 연근의 건조곡선을 Fig. 5와 Fig. 6에 나타내었다. Fig. 5는 열풍온도 60℃에서 수분비에 따른 건조속도를 나타낸 그래프이며, Fig. 6은 열풍온도 50℃에서 수분비에 따른 건조속도를 나타낸 그래프이다. Fig. 5와 Fig. 6에서 보이는 바와 같이 모든 열풍온도 조건에서 마이크로파 출력이 증가할수록 수분비에 따른 건조속도 또한 증가함을 알 수 있다.

유효수분 확산도

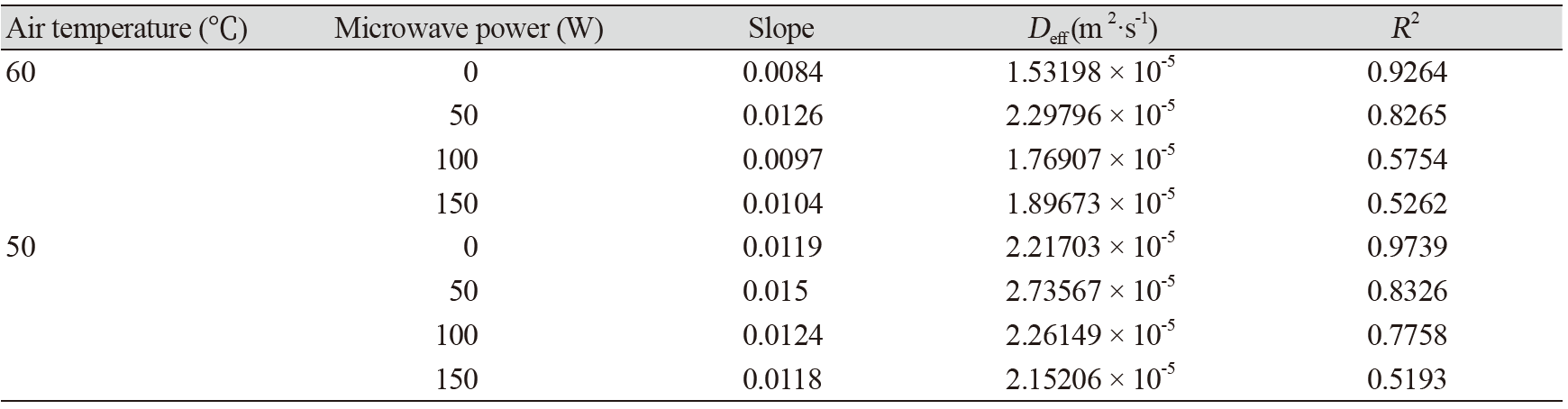

식(2)에서 언급하였듯이, 건조 실험데이터로부터 얻어진 수분비에 자연로그(ln)을 취하여 ln (MR)을 시간(s)에 따른 그래프로 나타내었다. Fig. 7은 열풍온도 60℃에서 마이크로파 출력에 따른 건조 시간 대비 ln (MR)을 나타낸 것이며, Fig. 8은 열풍온도 50℃에서 마이크로파 출력에 따른 건조 시간 대비 ln (MR)을 나타낸 것이다. 이를 바탕으로 유효수분확산도를 추정하였으며 결과를 Table 2에 정리하였다. 60℃의 열풍 건조의 경우 유효수분확산도 추정값은 1.53198 × 10-5 m2·s-1에서 2.29796 × 10-5 m2·s-1까지 마이크로파 출력에 따라 차이를 보였으며, 열풍온도 50℃의 경우에는 2.15206 × 10-5 m2·s-1에서 2.73567 × 10-5 m2·s-1의 범위로 나타났다. 일반적인 마이크로파 건조에서는 마이크로파 출력이 증가할수록 유효확산도가 증가하는 경향이 나타나지만, 본 연구의 복합건조에서는 마이크로파 출력이 50 W일 때 유효수분확산도가 높은 것으로 나타났다. 유효수분확산도의 차이로 보았을 때, 건조초기에 마이크로파 조사가 건조에 미치는 영향은 크지 않았으며, 복합건조에서 마이크로파의 출력 세기보다 열풍 온도의 변화가 유효수분확산도에 더 큰 영향을 미치는 것으로 나타났다.

연근의 건조 모델링

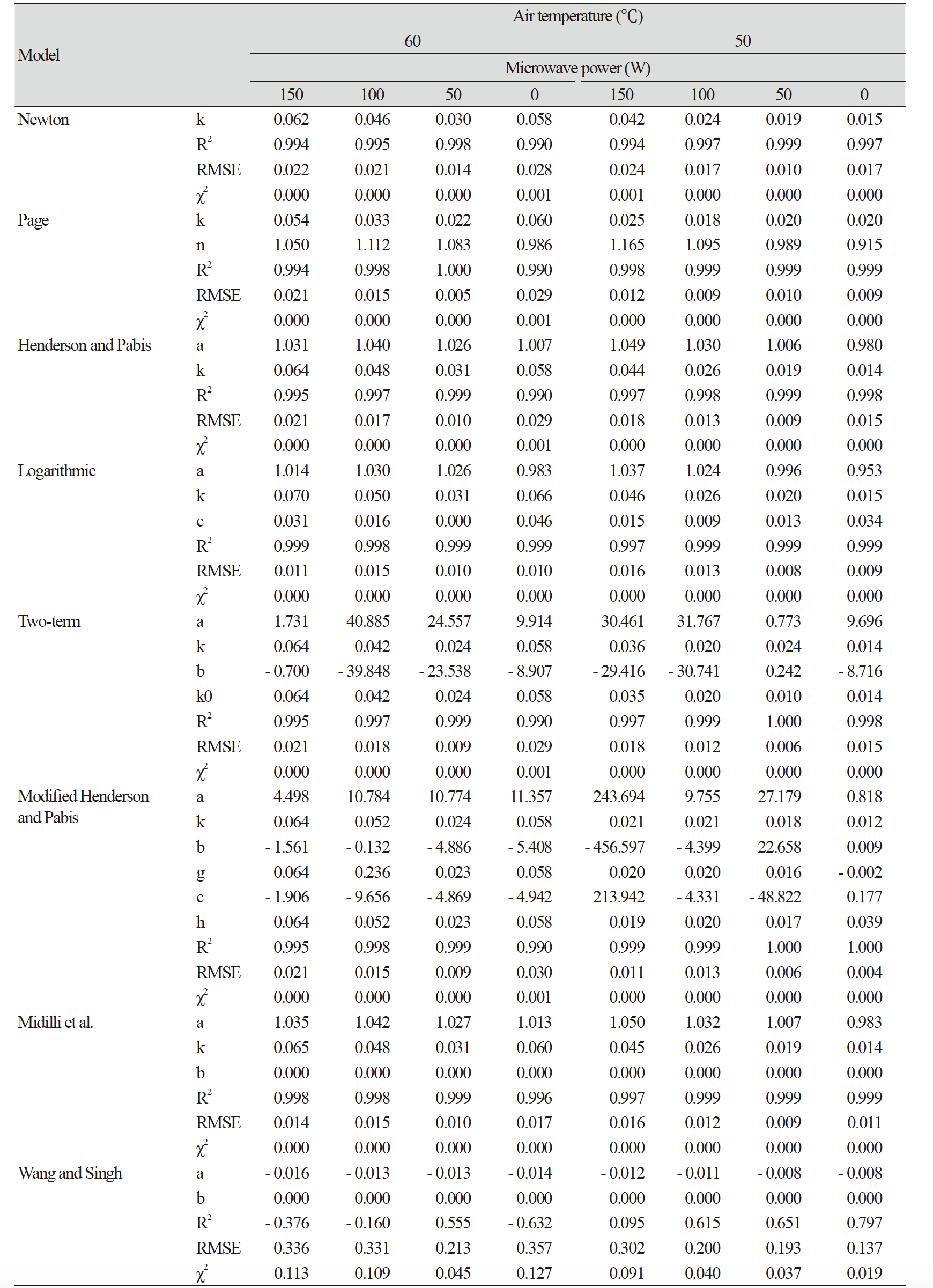

연근시료의 열풍 건조 및 복합건조 실험 데이터의 비선형 회귀분석을 수행하기 위해 SPSS 24.0 통계 프로그램(SPSS Inc, Chicago, IL, USA)을 사용하였으며, 통계 비교 지수인 결정계수(R2), 표준오차(RMSE) 및 카이제곱(χ2)을 이용하여 통계에 사용된 모델의 적합성을 평가하였다. 실험으로 얻어진 연근시료의 MR을 Table 1에 제시된 8가지의 건조 모델식에 적용하여 연근의 건조 특성을 예측하였다. 건조조건에 따른 데이터를 통계분석프로그램을 이용하여 비선형 회귀분석한 결과를 Table 3에 나타내었다. 연근시료의 열풍 건조 및 복합건조 조건에서 가장 높은 R2값(> 0.999)과 가장 낮은 RMSE 값(< 0.012)과 χ2값(< 0.0002)이 나타난 Logarithmic 모델이 정확하게 연근시료의 건조 곡선을 설명할 수 있는 모델임을 확인할 수 있었다. 하지만 Wang and Singh 모델을 제외한 7개의 모델식 전부 R2값이 0.99이상으로 나타났다. 따라서 모델식의 단순함만을 고려한다면 Newton 및 Page 모델식이 연근의 복합건조 곡선을 설명하는데 적합할 것으로 판단된다.

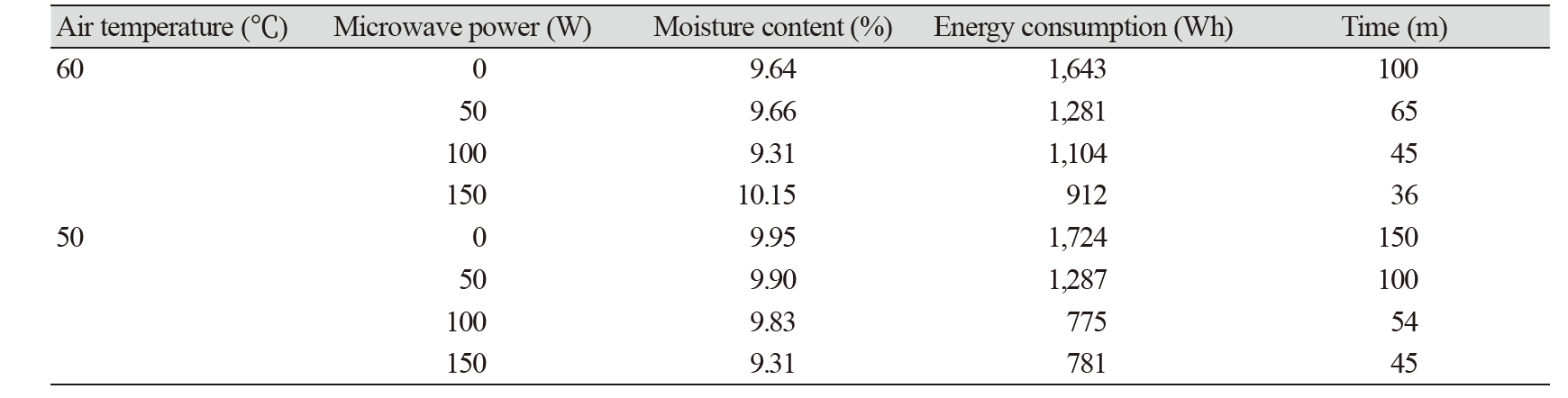

소비전력 측정

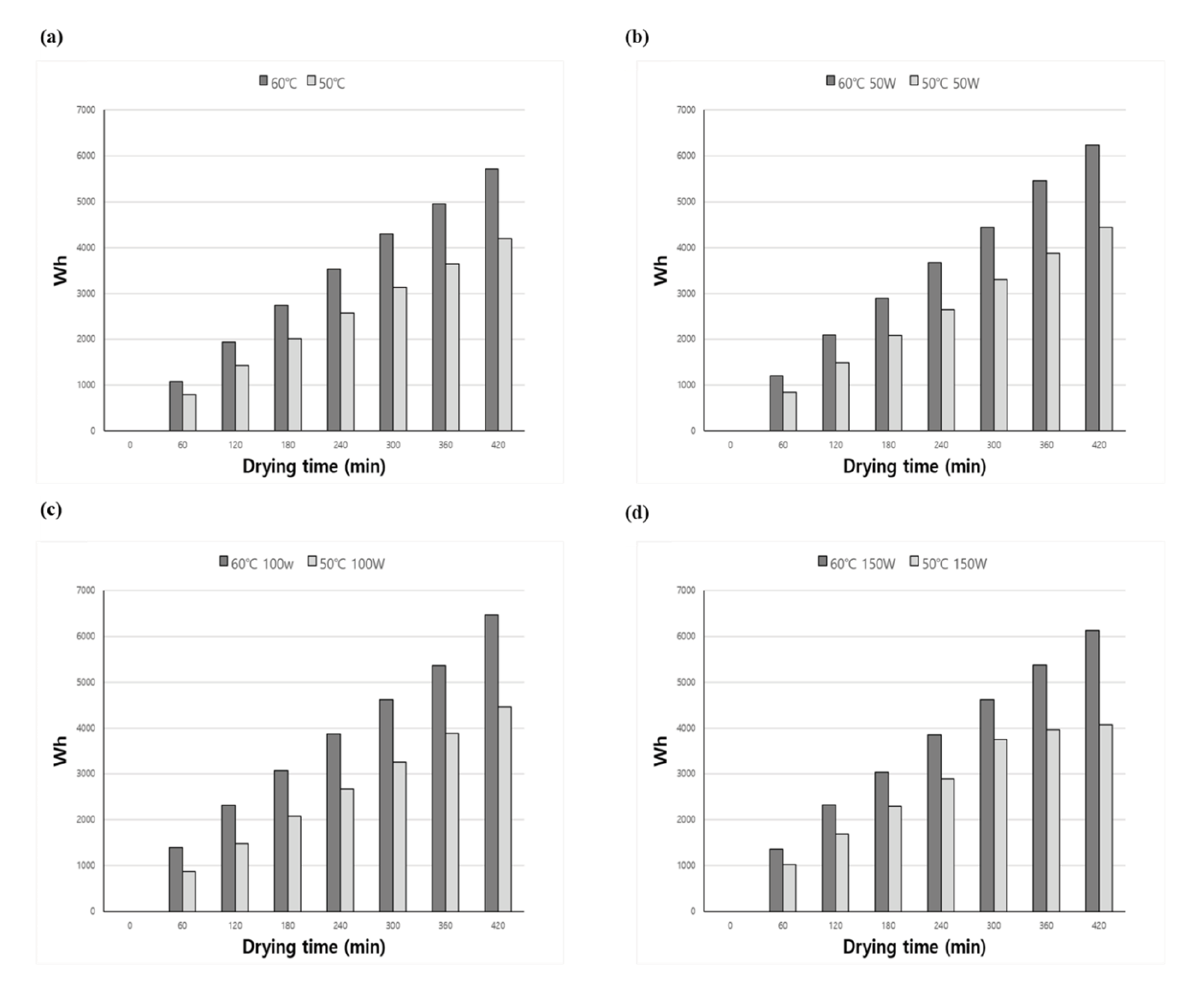

열풍 단독건조 또는 복합건조 조건에 따른 에너지 소비량을 측정하여 건조속도가 가장 빠른 열풍온도 60℃ + 마이크로파 150 W의 완전건조시간인 420분을 기준으로, 각 시간 당 에너지 소비량을 Fig. 9에 그래프로 나타내었다. 열풍온도가 50℃에서 60℃로 증가함에 따라 에너지 소비량이 증가하였으나, 마이크로파를 조사하였을 경우에 50 W 및 100 W 보다 150 W의 마이크로파 세기에서 에너지소비량이 감소하였음을 확인하였다. 총 건조소요시간에 따른 에너지 소비량을 비교하기 위하여 각 건조조건에 따른 수분함량 9 - 10%에 도달하는 시간과 소비전력을 비교 및 정리하여 Table 4에 나타내었다. 60℃ 열풍 단독건조가 50℃ 열풍 단독건조 보다 건조 소요시간이 짧고 소비전력이 낮음을 확인할 수 있으며, 열풍 단독건조보다 복합건조에서 건조시간과 에너지 소비량이 현저하게 낮은 것을 확인할 수 있었다. 열풍 60℃ + 마이크로파150 W의 복합건조 조건에서 소요시간이 36분으로 가장 짧았으며, 열풍 50℃ + 마이크로파100 W 조건에서 소비전력은 775 Wh로 가장 적은 에너지 소비량을 나타냈다.

Conclusion

본 연구에서는 연근을 표적농산물 시료로 선정하여 마이크로파 출력 및 열풍온도에 따른 연근의 건조 특성을 구명하고 건조 데이터를 다양한 건조 모델에 적용하여 최적의 복합건조 모델을 선정하는 것을 목표로 하였다. 건조시간은 열풍온도 및 마이크로파 출력강도에 따라 다르게 나타났는데, 열풍온도가 높고 마이크로파 출력 강도가 높을수록 건조시간을 단축할 수 있었다. 마이크로파-열풍 복합건조의 조건 별 유효수분확산도 추정값 비교결과, 마이크로파의 출력 세기보다 열풍 온도 변화에 더 큰 영향을 받는 것으로 나타났다. 연근의 건조 모델로는 가장 높은 R2값(> 0.999)과 가장 낮은 RMSE 값(< 0.012)과 χ2값(< 0.0002)이 나타난 Logarithmic 모델이 정확하게 연근시료의 복합건조 곡선을 설명할 수 있는 모델임을 확인할 수 있었다. 건조 시료 수분함량 10%대의 에너지 소비량을 비교하였을 때, 60℃ 열풍 단독건조가 50℃ 열풍 단독건조 보다 건조 소요시간이 짧고 소비전력이 낮았으며, 열풍 단독건조보다 복합건조에서의 건조시간과 에너지 소비량이 낮았다. 시간적 측면에서는 열풍온도 60℃ + 마이크로파 150 W 조건이 가장 적합하고, 소비전력 측면으로는 열풍온도 50℃ + 마이크로파 100 W 내지 150 W 조건이 가장 적합할 것으로 판단되지만 추후 건조된 연근 시료의 색도 변화, 품질 특성 등을 측정하여 최적의 연근 건조 방법을 구명하고자 한다.