Introduction

트랙터는 작업기를 부착하여 쟁기, 로타리, 베일러와 같은 농작업을 수행하는 대표적인 농업동력이다(Kang et al., 2019; Okyere et al., 2019). 국내에서 생산하고 있는 트랙터는 차륜형 타입으로 전·후륜 차축에 각각의 타이어로 구동된다. 반면에 해외 농업기계 시장에서는 트랙터의 타이어 접지폭을 향상시킬 목적으로 궤도형 타입, 듀얼 타이어 타입의 트랙터를 개발하였으며, 이는 토양과의 접지폭을 늘려 트랙터의 슬립률을 감소시키고 견인력을 향상시키는 장점을 가지고 있다(Park and Lee, 2001; Kim et al., 2019b). 또한, 트랙터 타이어 타입에 따른 토양 특성과의 상관관계, 트랙터 성능 분석에 관한 연구도 활발하게 진행되고 있다(Park and Lee, 2002b).

Servadio et al. (2005)은 113 kW급 트랙터를 대상으로 단일 및 듀얼 타이어 타입에 따라 토양 매개 변수에 미치는 영향을 분석하였으며, 토양의 관입 저항 평균값은 단일 타이어 타입의 경우 2.02 MPa로 나타났고 듀얼 타이어 타입은 1.86 MPa로 더 낮게 나타나는 것을 확인하였다. Damanauskas and Janulevičius (2015)은 82.3 kW급 트랙터를 대상으로 4륜 구동 모드의 단일 타이어 타입과 후륜 구동 모드의 듀얼 타이어 타입으로 각각 쟁기 작업을 실시하여 트랙터 성능을 비교 및 분석하였다. Wang and Domier (1989)는 듀얼 타이어 타입의 트랙터를 이용하여 다양한 토양 조건에서 성능 테스트를 실시하였으며, 토양 강도 및 전단 특성을 기반으로 견인 성능을 예측하고 측정값과 비교 및 분석하였다. Park and Lee (2001)는 트랙터 타이어가 토양 다짐에 미치는 영향을 분석하였으며, 타이어 동하중, 공기압 및 통과횟수의 변화가 토양 표면의 타이어 접지압과 응력에 대해 미치는 영향을 조사하였다.

국내에서도 최근 간척사업이 확대됨에 따라 간척지의 농업적 활용 방안이 고안되고 있다. 간척지는 호수나 바닷가에 제방을 만들고 그 안에 있는 물을 빼내어 육지화시킨 인공 토지로서, 일반 토양에 비해 배수가 좋지 않고 대부분 습지이다(Oh et al., 2018). 이에 따라 국내 농업기계 업체들은 간척지 및 습지에서의 트랙터 활용도를 향상시키기 위해 듀얼 타이어 타입의 트랙터 개발을 위해 연구를 진행하고 있다. 듀얼 타이어 타입은 기존의 단일 타이어 타입과 비교하여 후륜의 무게비가 증가하면서 높은 견인력을 가지고 있으나 농작업 시 높은 부하가 발생하게 되는 단점이 있다(Park and Lee, 2002a). 이에 따라, 듀얼 타이어 타입 트랙터 개발을 위해서는 트랙터 부품의 수명과 신뢰성 확보에 대한 연구가 필요한 실정이다(Bae et al., 2016; Kim et al., 2019c). 또한, 트랙터 신뢰성 확보를 위해서는 농작업 환경에서 발생하는 부하를 분석하고 이를 고려하여 설계하는 것이 중요하며, 변속기 기어의 강도 해석과 시험을 통한 최적화 연구가 계속해서 이뤄져야 한다(Islam et al., 2019; Lim et al., 2019).

따라서, 본 연구는 듀얼 타이어 타입 트랙터 개발에 대한 기초 연구로써 타이어 타입에 따른 농작업 부하 데이터를 계측하고 각각의 데이터를 이용하여 트랙터 주변속 기어의 강도 해석을 수행하였다. 기어 강도 해석은 상용 소프트웨어를 이용하였으며 듀얼 타이어 트랙터의 안정성을 확보하기 위해 기어의 굽힘 강도, 접촉 강도 및 안전율을 비교 및 분석하였다.

Materials and Methods

계측용 트랙터

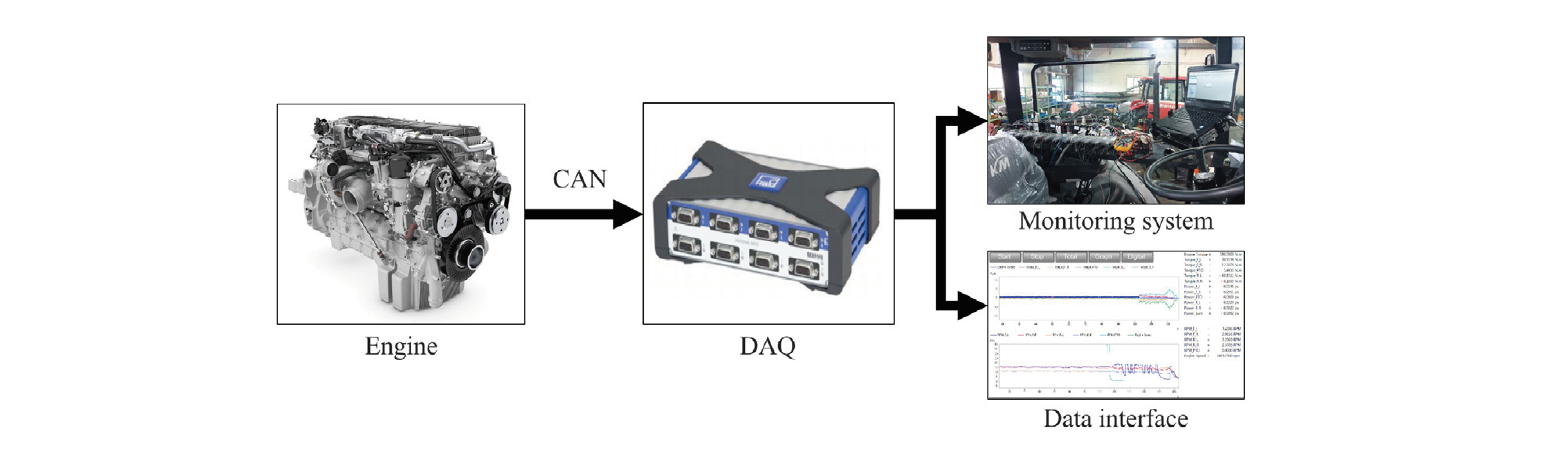

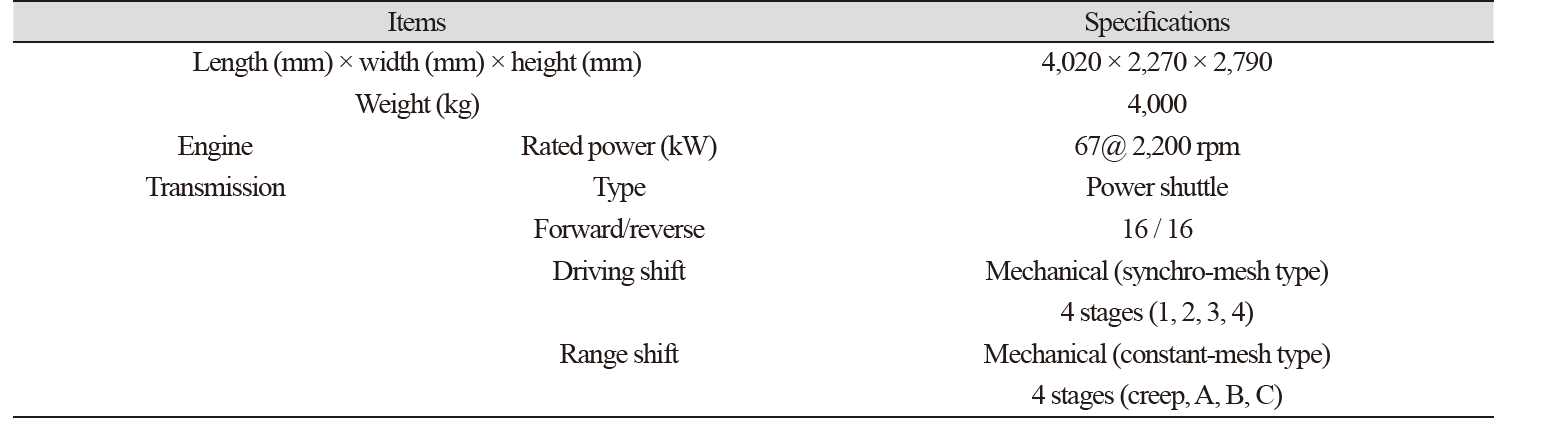

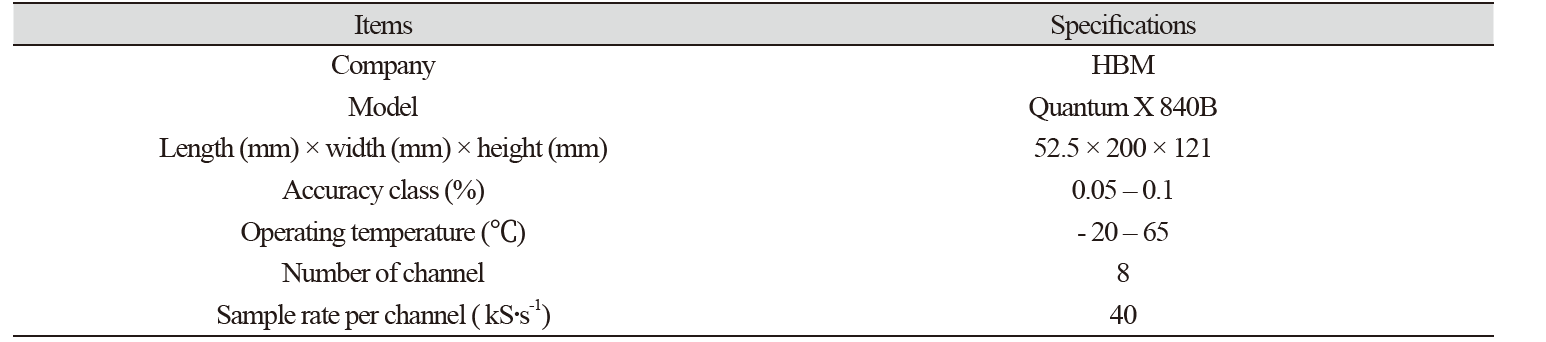

본 연구에서는 쟁기 작업 시 발생하는 부하 계측을 위해 Fig. 1과 같이 67 kW급 트랙터(LUXEN 800, Kukje Machinery Co., Ltd., Okcheon, Korea)를 사용하였다. 트랙터 크기는 4,020 (L) mm × 2,270 (W) mm × 2,790 (H) mm3 공차 중량은 4,000 kg이며 상세 제원은 Table 1과 같다. 트랙터 변속기는 기계식 변속기가 탑재되어 있으며, 전·후진은 파워셔틀(power shuttle)로 구성되어 있다. 주변속은 4단의 동기물림식(syncro-mesh)으로 구성되어 있으며, 부변속은 상시물림식(constant-mesh)의 4단으로 총 전 〮 후진 각각 16단의 변속 단수를 갖는다. 전 〮 후차축의 하중을 적절히 배분하여 하중 전이의 영향을 최소화하기 위해 트랙터 전방에 무게 600 kg의 웨이트를 장착하였다. 계측용 트랙터는 Tier-4 전자식 엔진을 탑재하고 있으며 Fig. 2와 같이 CAN (controller area network) 통신을 이용하여 엔진 토크 및 회전속도를 데이터 수집 장치(Quantum X 840B, HBM, Darmstadt, Germany)로 계측하였다. 데이터 수집장치의 정밀도 오차범위는 5%, 채널 수는 8개, 채널당 샘플 속도는 40 kS·s-1이며, 상세 제원은 Table 2와 같다. 데이터 수집장치로 전송된 엔진 부하 데이터는 트랙터 내부에서 실시간으로 확인 및 저장하기 위해 모니터링 시스템을 구축하였다.

필드 테스트

필드 테스트는 충청남도 당진시 석문면 교로리 1755-1에 위치한 논에서 수행하였으며, 필드 크기는 3,000 m² (100 m × 30 m)이다. 필드 테스트는 쟁기 작업을 대상으로 8련 이랑쟁기(WJSP-8, Woongin Machinery Co., Ltd., Gimje, Korea)를 부착하여 실시하였으며, 상세 제원은 Table 3과 같다. 쟁기 작업 패턴은 C 타입으로 선정하였으며, 전진-선회-전진의 순서로 작업을 수행하였다. 작업 단수는 B2 (5.95 km·h-1)로 설정하였으며 동일한 작업 조건에서 3회 반복 수행하였다. 이 때, 엔진 회전속도는 full throttle 조건인 약 2,400 rpm으로 설정하였다. 작업기의 경심은 약 15 - 20 cm로 설정하였으며, 작업 부하에 따라 제어가 가능하도록 설정하였다.

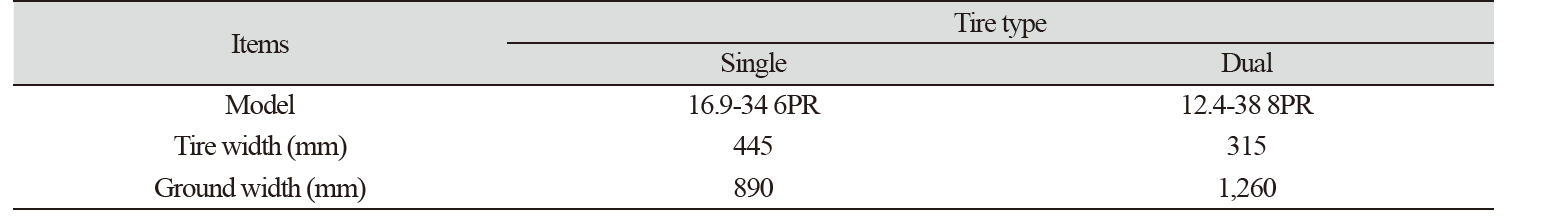

트랙터의 타이어 타입은 Fig. 3과 같이 일반 타이어(16.9-34 6PR)를 1개씩 장착한 Test A와 협폭 타이어(12.4-38 8PR)를 2개씩 장착한 Test B로 나누어 수행하였다. Table 4는 타이어 타입에 따른 제원을 나타내며, 일반 타이어 접지 폭은 445 mm이고 협폭 타이어 접지 폭은 315 mm이다. 따라서, Test A와 Test B의 후륜 타이어 접지 폭은 890, 1,260 mm로, Test B의 접지 폭은 Test A의 접지 폭에 대비하여 370 mm 증가하였다.

주변속 기어

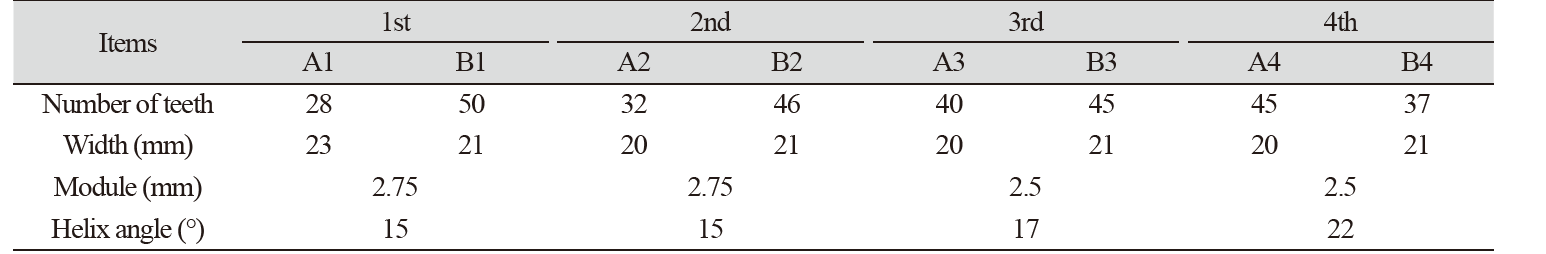

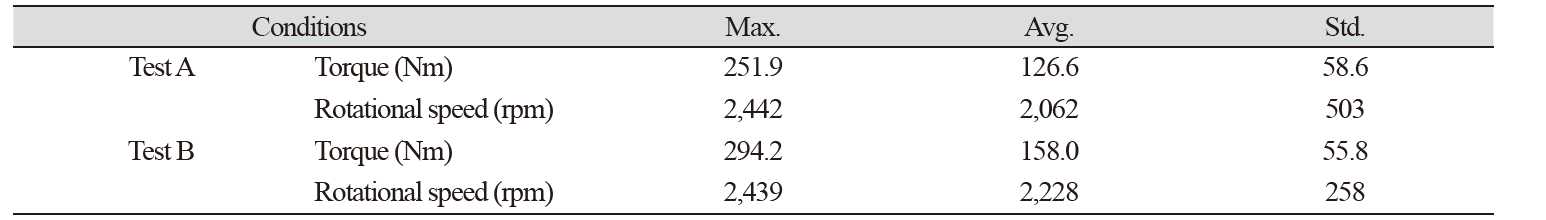

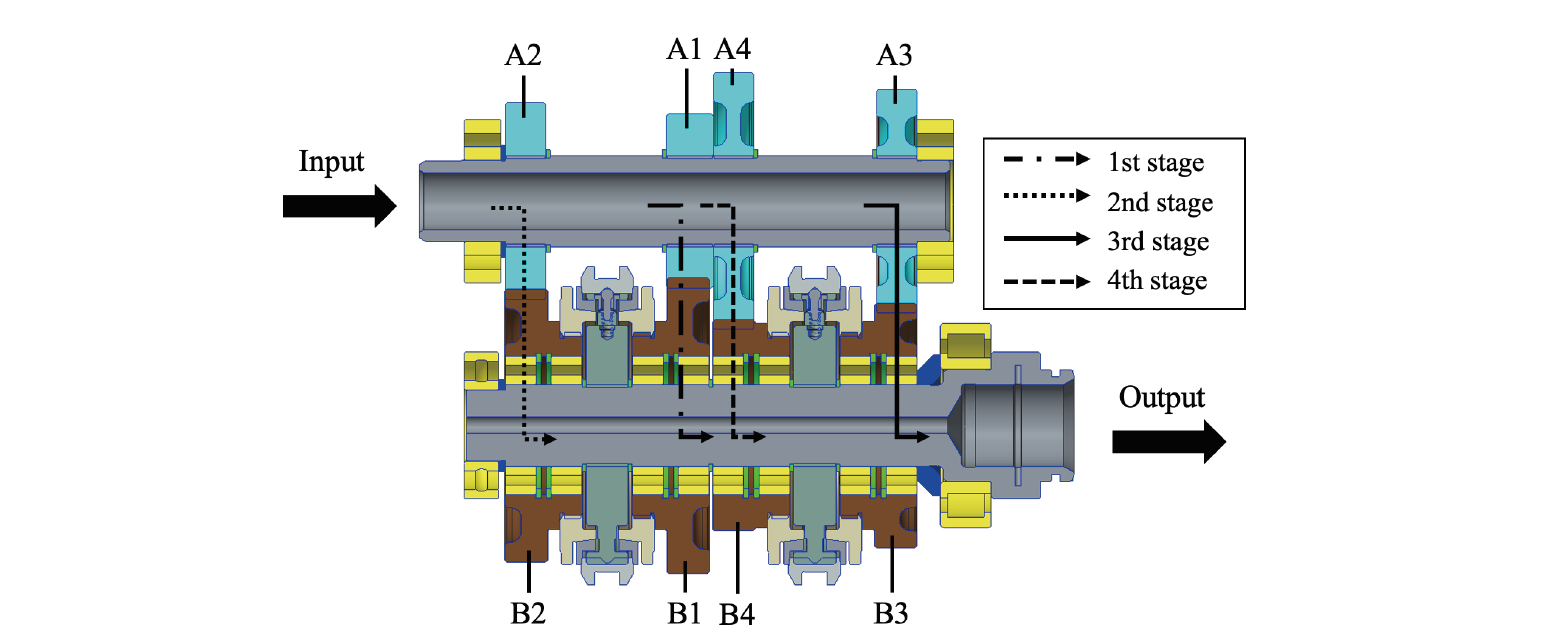

엔진에서 입력된 동력은 전후진 변속장치, 주변속, 부변속, 차동장치, 최종감속장치로 전달된다. 주변속 기어는 농작업 시 사용 빈도가 높기 때문에 해석 부분으로 선정하였다(Kim et al., 2019a). 주변속 기어의 동력전달 흐름은 Fig. 4와 같이 나타나며, 주변속 장치는 동기물림식으로 총 4쌍의 헬리컬 기어로 구성되어 있으며, 각 단수에 따라 동력이 다르게 전달된다. 1단에서는 A1 기어와 B1 기어, 2단에서는 A2 기어와 B2 기어, 3단에서는 A3 기어와 B3 기어, 4단에서는 A4 기어와 B4 기어가 연결되어 주변속 피동축을 회전시킨다. 주변속 기어 4쌍의 축간거리는 110 mm, 기어 재질은 기계구조용 합금강인 SCM420이고 침탄 열처리가 되어있으며 상세 제원은 Table 5와 같다.

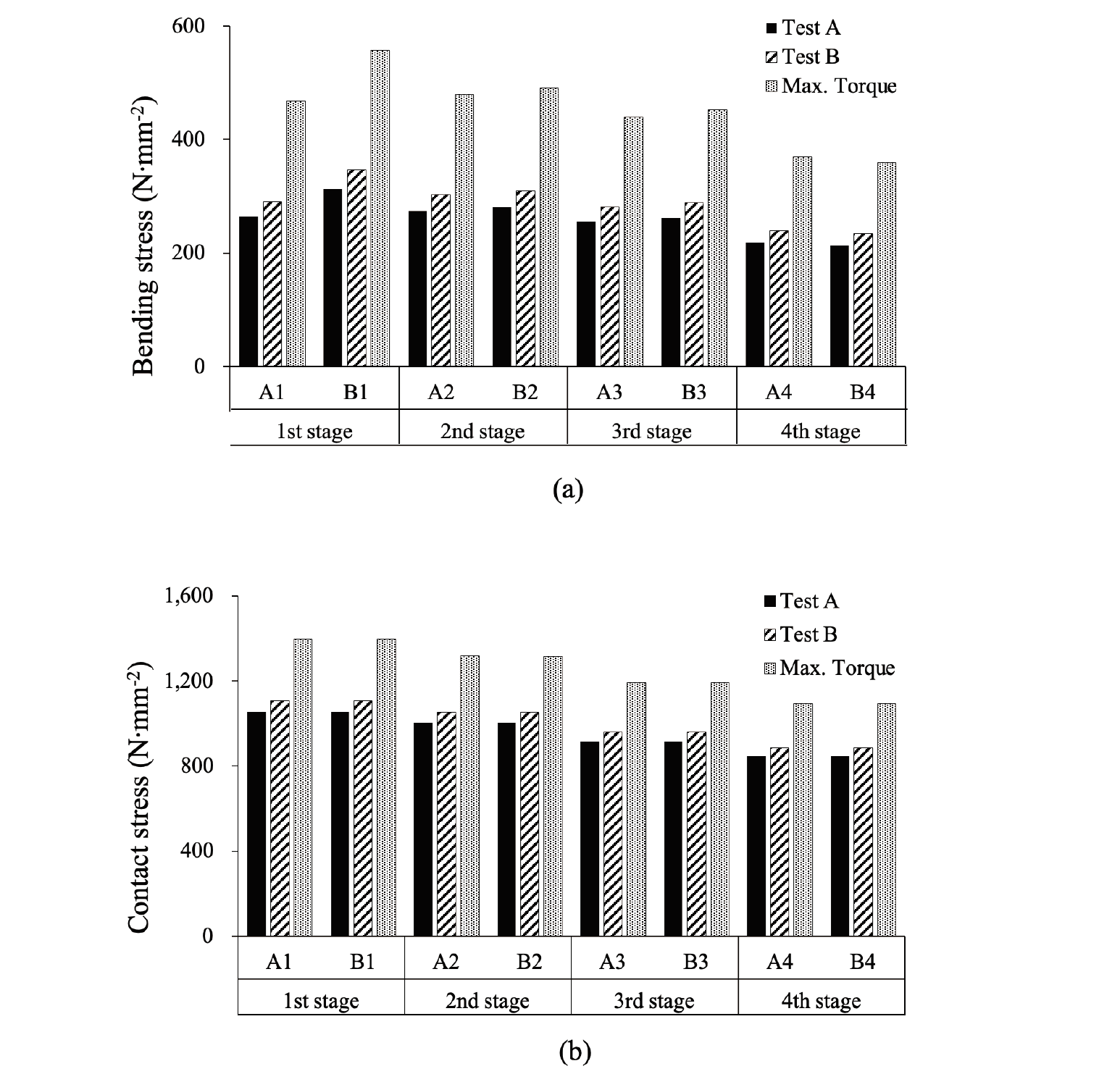

등가 부하

쟁기 작업 시 타이어 타입에 따라 발생하는 엔진 부하를 시뮬레이션 모델에 입력하기 위해 계측된 데이터를 등가 부하로 계산하였으며, 엔진 최대 토크 조건(380 Nm @1,400 rpm)을 추가하여 Test A 및 B 조건과 비교하였다. 등가 부하는 서로 다른 다수의 토크와 속도가 동시에 작용할 때, 이를 하나의 크기와 속도로 변환한 값을 나타낸다(Baek et al., 2019). 등가 토크 및 속도는 누적손상 이론에 근거한 Palmgren-Miner 식에 의해 계산하였으며, 계산식은 (1), (2)와 같다. 피로 손상 지수는 부품, 장치, 기계 등에 따라 다르며 하중 및 환경 요인에 따라 영향을 받는다. 본 연구에서는 ISO 6336-1에서 제시한 기어 열처리 침탄 굽힘 피로 손상지수 기준 값인 8.738로 설정하였다(Park, 2019).

Te =  (1)

(1)

Where, Te = Equivalent torque (Nm)

fi = Ratio of Li / L

Li = Number of cycle for each range

L = Number of cycle for total range

Ti = Torque of each range (Nm)

λ = Fatigue damage exponent

ne =  (2)

(2)

Where, ne = Equivalent rotational speed (rpm)

ni = Rotational speed of each range (rpm)

hi = Ratio of interaction time

시뮬레이션 해석

67 kW급 트랙터 주변속 기어 시뮬레이션 모델은 KISSsoft (Ver. 2017, KISSsoft AG, Zurich, Switzerland)를 이용하여 개발하였으며, Fig. 5와 같이 나타난다. KISSsoft는 기어, 축, 베어링 등 기계요소를 모델링하고 설정한 환경에 따라 시뮬레이션이 가능한 소프트웨어로써 다양한 규격을 이용하여 기어트레인 최적 설계 및 해석에 주로 사용된다(Lee et al., 2020a). 기어 재질은 SCM420 재질에 해당하는 18CrMo4로 선정하였으며, 기어 가공 정도는 KS B ISO 1328-1에서 국내 농업기계에서 보편적으로 적용되고 있는 6등급으로 설정하였다(Kim et al., 2019a; Lee et al., 2020b). 윤활유는 실제 트랙터 조건과 동일한 ISO-VG 220을 설정하였으며, 시뮬레이션 요구 수명은 준대형 트랙터(44 - 74 kW)의 연간 이용시간 254.6시간과 농업용 트랙터의 내용연수 8년을 기준으로 2,036.8시간으로 입력하였다(Baek et al., 2020).

기어 강도 해석은 굽힘 및 접촉 응력과 안전율에 대해서 실시하였으며, ISO 6336:2006 Method B 규격을 사용하여 계산하였다. 굽힘 응력은 이뿌리 치면에서 발생하는 최대 인장 응력이며, 접촉 응력은 두 기어의 사이에 발생하는 접촉에 의한 강도를 의미한다. 안전율은 기어를 설계할 때 굽힘 응력과 접촉 응력에 대하여 기어가 견딜 수 있는 정도를 나타내며, 사용 목적 등에 따라 요구 안전율이 다르지만 농업기계 분야에서는 일반적으로 1 보다 크게 설정한다(Jang, 2018).

Results and Discussion

부하 데이터

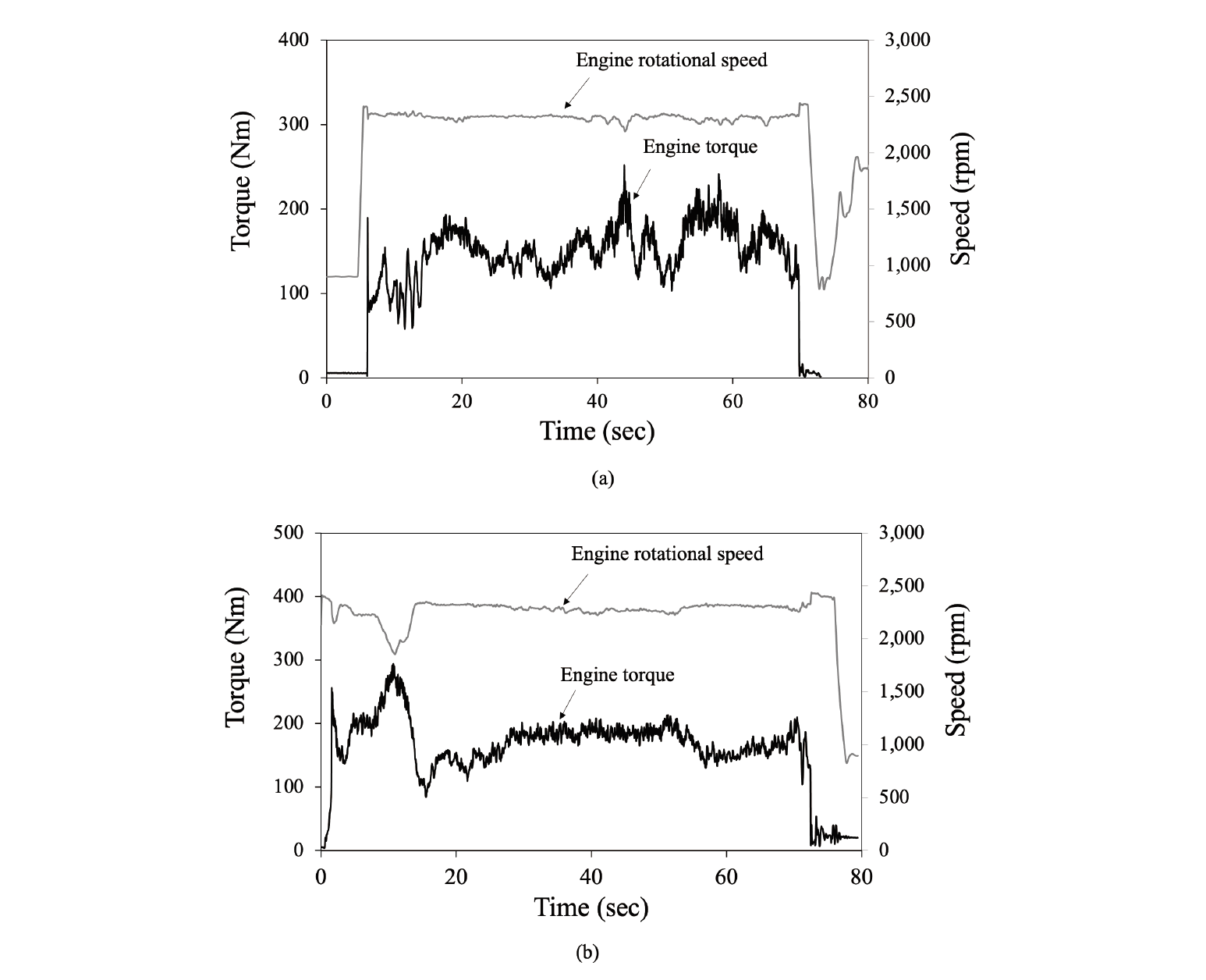

Fig. 6은 쟁기 작업 시 타이어 타입에 따른 엔진 토크 및 회전속도에 대한 그래프를 나타낸다. Test A 조건의 엔진 토크는 작업 구간에서 58 - 252 Nm의 범위로 나타났으며, 엔진 회전속도는 2,189 - 2,369 rpm의 범위로 나타났다. Test B 조건의 엔진 토크는 작업 구간에서 84 - 294 Nm의 범위로 나타났으며, 엔진 회전속도는 1,851 - 2,350 rpm의 범위로 나타났다.

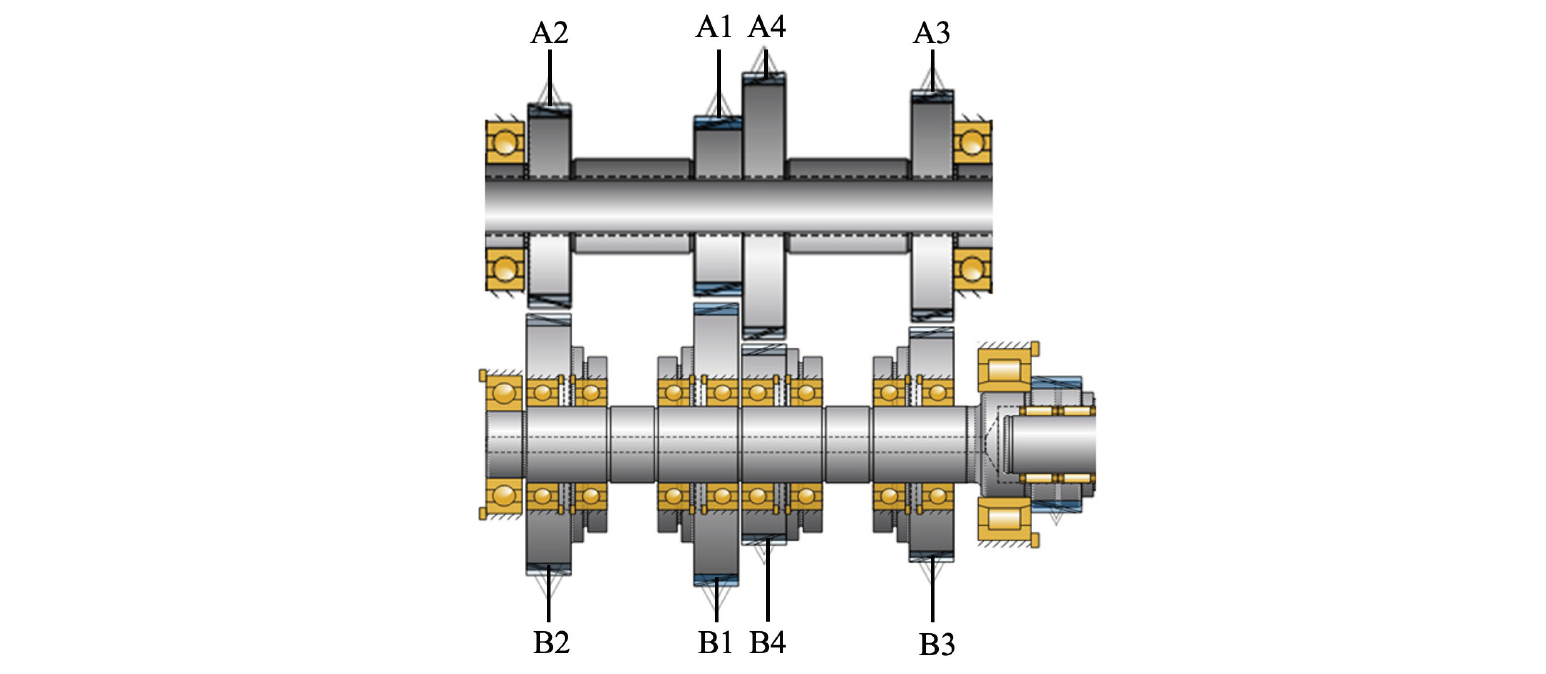

Table 6은 쟁기 작업 시 타이어 타입에 따른 엔진 토크 및 회전속도의 최대, 평균, 표준편차를 나타낸다. Test A 조건에서 엔진 토크의 최대, 평균, 표준편차는 각각 251.9, 126.6, 58.6 Nm로 나타났으며, 엔진 회전속도의 최대, 평균, 표준편차는 각각 2,442, 2,062, 503 rpm으로 나타났다. Test B 조건에서 엔진 토크의 최대, 평균, 표준편차는 각각 294.2, 158.0, 55.8 Nm로 나타났으며, 엔진 회전속도의 최대, 평균, 표준편차는 각각 2,439, 2,228, 258 rpm으로 나타났다. Test B 조건에서 엔진 토크의 평균 및 최대값은 Test A 조건 보다 약 24.8, 16.8% 높게 나타났으며, 듀얼 타이어 타입에서 단일 타이어 타입보다 높은 부하가 발생하는 것을 확인하였다. 이는 듀얼 타이어 타입 트랙터가 무게비가 증가하면서 견인력은 향상되었지만, 고부하가 발생하면서 엔진 토크가 더 높게 나타난 것으로 판단된다.

타이어 타입에 따른 쟁기 작업 시 발생한 부하를 식(1), 식(2)를 이용하여 등가 부하로 계산한 결과, Test A 조건의 등가 토크 및 속도는 각각 181.0 Nm, 1,913 rpm로 나타났으며, Test B 조건의 등가 토크 및 속도는 각각 206.1 Nm, 2,130 rpm으로 나타났다.

Table 6. Results of engine torque and rotational speed according to tire type during plow tillage.

|

|

Max., maximum; Avg., average; Std., standard deviation. |

굽힘 및 접촉 응력

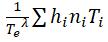

Fig. 7은 타이어 타입에 따른 쟁기 작업 부하와 최대 토크 조건에서 주변속 기어의 굽힘 및 접촉 응력 해석 결과를 나타낸다. 굽힘 및 접촉 응력은 최대 토크 조건에서 가장 높게 나타났으며 Test B 조건에서 Test A 조건 보다 높게 나타났다. 굽힘 및 접촉 응력은 모든 조건에서 동일하게 1단 기어에서 가장 높게 나타났으며, 단수가 증가함에 따라 감소하는 것으로 나타났다. Test A 조건에서의 굽힘 응력은 212 - 317 N·mm-2, 접촉 응력은 846 - 1,055 N·mm-2 범위로 나타났으며, Test B 조건에서의 굽힘 응력은 233 - 347 N·mm-2, 접촉 응력은 886 - 1,107 N·mm-2의 범위로 나타났다. 최대 토크 조건에서의 굽힘 응력은 359 - 557 N·mm-2, 접촉 응력은 1,092 - 1,396 N·mm-2 범위로 나타났다. 후륜 타이어의 접지폭이 증가함에 따라, Test B 조건의 굽힘 응력은 Test A 조건 보다 약 9.9 - 10.5% 높게 나타났으며 접촉 응력은 약 4.6 - 4.9% 높게 나타났다.

Fig. 7. Results of stress for driving shift gears according to tire type during plow tillage: (a) Bending stress, (b) contact stress. A1, 1st driving gear; A2, 2nd driving gear; A3, 3rd driving gear; A4, 4th driving gear; B1, 1st driven gear; B2, 2nd driven gear; B3, 3rd driven gear; B4, 4th driven gear.

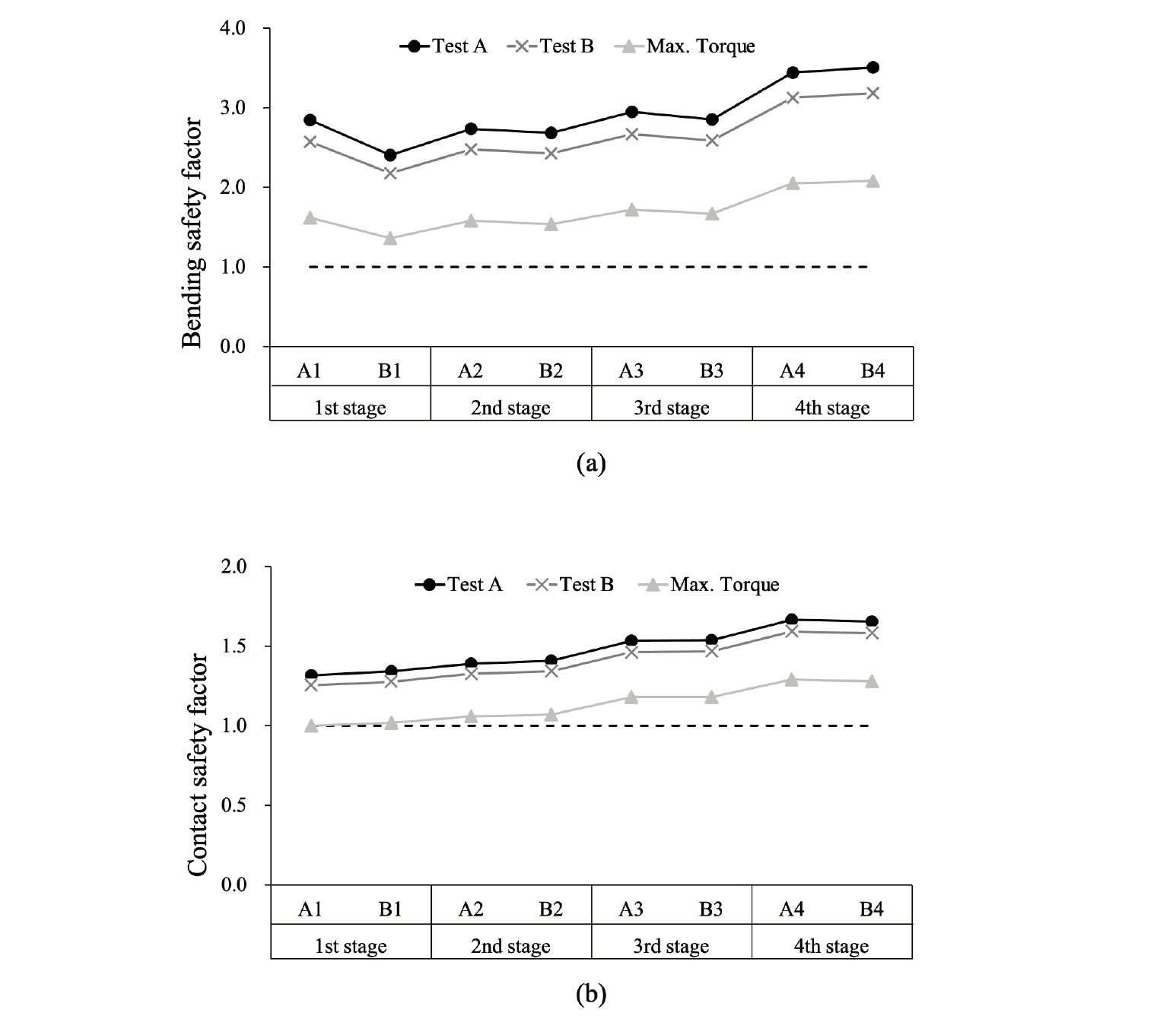

안전율

Fig. 8은 타이어 타입에 따른 쟁기 작업 부하와 최대 토크 조건에서 주변속 기어의 굽힘 및 접촉 응력에 대한 안전율 해석 결과를 나타낸다. 굽힘 및 접촉 안전율은 최대 토크 조건에서 가장 낮게 나타났으며 Test B 조건에서 Test A 조건 보다 낮게 나타났다. 이는 굽힘 및 접촉 응력이 높게 나타남에 따라 안전율이 감소한 것으로 판단된다. 굽힘 및 접촉 응력에 대한 안전율은 모든 조건에서 동일하게 1단 기어에서 가장 낮게 나타났으며, 단수가 증가함에 따라 증가하는 것으로 나타났다. Test A, Test B, 최대 토크 조건에서의 굽힘 안전율은 각각 2.4 - 3.5, 2.1 - 3.2, 1.3 - 2.1 범위로 나타났으며, 접촉 안전율은 1.3 - 1.7, 1.2 - 1.6, 1.0 - 1.3 범위로 나타났다. 모든 조건에서의 굽힘 및 접촉 응력에 대한 안전율은 농업기계 분야에서 일반적으로 허용할 수 기준인 1 이상을 만족하는 것으로 나타났으며, 이에 따라 단일 및 듀얼 타이어 타입 트랙터의 주변속 기어는 파손이나 마모에 대하여 안전한 것으로 판단된다.

Fig. 8. Results of safety factor for driving gears according to tire type during plow tillage: (a) Bending safety factor, (b) contact safety factor. A1, 1st driving gear; A2, 2nd driving gear; A3, 3rd driving gear; A4, 4th driving gear; B1, 1st driven gear; B2, 2nd driven gear; B3, 3rd driven gear; B4, 4th driven gear.

Conclusion

본 연구에서는 듀얼 타이어 타입 트랙터 개발에 대한 기초 연구로써 67 kW급 트랙터를 대상으로 타이어 타입에 따른 쟁기 작업을 수행하고 발생하는 부하를 측정하였으며, 계측한 부하 데이터를 이용하여 주변속 기어의 강도에 대해서 시뮬레이션 해석을 실시하였다.

농작업 부하 데이터를 계측하기 위해 부하 모니터링 시스템을 구축하였으며, 엔진 토크 및 회전속도 데이터를 CAN 통신으로 수집하였다. 필드 테스트는 쟁기 작업을 대상으로 B2 (5.95 km·h-1) 조건에서 실시하였으며, 후륜의 타이어 접지폭 조건에 따라 일반 타이어 1개와 협폭 타이어 2개를 각각 장착하여 수행하였다. 계측한 엔진 토크 및 회전속도를 등가 토크 및 속도로 계산하였으며, Test A에서의 등가 토크 및 속도는 각각 181.0 Nm, 1,913 rpm, Test B에서의 등가 토크 및 속도는 각각 206.1 Nm, 2,130 rpm으로 나타났다. 후륜 타이어 접지폭이 증가하면서 Test B 조건의 굽힘 및 접촉 응력은 Test A 조건보다 각각 9.9 - 10.5%, 4.6 - 4.9% 높게 나타났으며, 모든 조건에서 굽힘 및 접촉 응력에 대한 안전율은 1 이상으로 나타났다.

필드 테스트 결과, 트랙터 타이어 타입에 따라 쟁기 작업 시 발생하는 토크는 현재 국내 트랙터 설계 시 일반적으로 사용하고 있는 최대 토크 조건에 비해 낮게 나타났다. 농작업 부하를 고려한 변속기 구성요소 해석은 트랙터 변속기 신뢰성 향상 및 최적 설계를 위해 반드시 필요하며, 본 연구 결과는 듀얼 타이어 타입의 트랙터 변속기 원가 절감 및 최적화 연구를 위한 기초 자료로 활용될 수 있을 것으로 판단된다. 향후에는 트랙터 타이어 타입에 따른 다양한 농작업을 부하 계측하여 트랙터의 변속기의 축, 기어, 베어링과 같이 구성요소에 대한 해석을 실시할 예정이다.

Acknowledgements

본 성과물은 교육부와 한국연구재단의 지원을 받아 수행된 사회맞춤형 산학협력 선도대학(LINC+)육성사업의 연구결과임(과제번호 2020BG015010113).

Authors Information

Seung Min Baek, https://orcid.org/0000-0002-4627-191X

Wan Soo Kim, https://orcid.org/0000-0001-9669-4761

Yeon Soo Kim, https://orcid.org/0000-0002-9615-683X

Seung Yun Baek, https://orcid.org/0000-0001-7330-6949

Nam Gyu Lee, https://orcid.org/0000-0003-2337-9669

Seok Pyo Moon, https://orcid.org/0000-0001-6224-9395

Hyeon Ho Jeon, https://orcid.org/0000-0003-0998-3819

Young Soo Choi, https://orcid.org/0000-0002-9492-1649

Taek Jin Kim, https://orcid.org/0000-0001-7912-7933

Yong Joo Kim, https://orcid.org/0000-0002-1212-9018